---聚合物的玻璃化转变温度在注塑零件脱模后是否继续收缩中扮演何种角色?

在我举办的多次研讨会以及与客户的交流中,我经常被问到为什么零件的尺寸会随时间变化。零件脱模后发生的这种尺寸变化称为脱模后收缩。造

成脱模后收缩的原因有几个,我们将在由两部分组成的系列文章中讨论。在第一部分中,我们将讨论与被称为玻璃化转变温度的聚合物热转变相关

的脱模后收缩原因。

互联网上有几个视频展示了物体在液氮中淬冷时会发生什么。液氮的温度约为-340°F。(请注意,这些实验需要极其谨慎,并且应在有监督和佩戴

手套、护目镜等适当安全装备的情况下进行,切勿自行尝试。)在YouTube上一个名为"巨形Koosh球放入液氮!"的视频中,年轻的科学家们将一个

Koosh球放入液氮。Koosh球由弹性体聚合物制成,在室温下极具柔韧性。球被放入盛有液氮的碗中滚动,几秒钟后,碗被倒扣在桌子上,球从几

英尺的高度落到坚硬的表面。球像玻璃一样碎裂成片。

那么,这里发生了什么?当聚合物暴露在极低的温度下时,其分子的能量降低,分子变得僵硬。这使得聚合物产品——在我们的案例中是Koosh

球——变得非常脆,因此碎裂成片。随着碎片温度从极冷回升到室温,增加的热量恢复了分子的能量,使它们再次变得柔韧。分子从刚性转变为柔

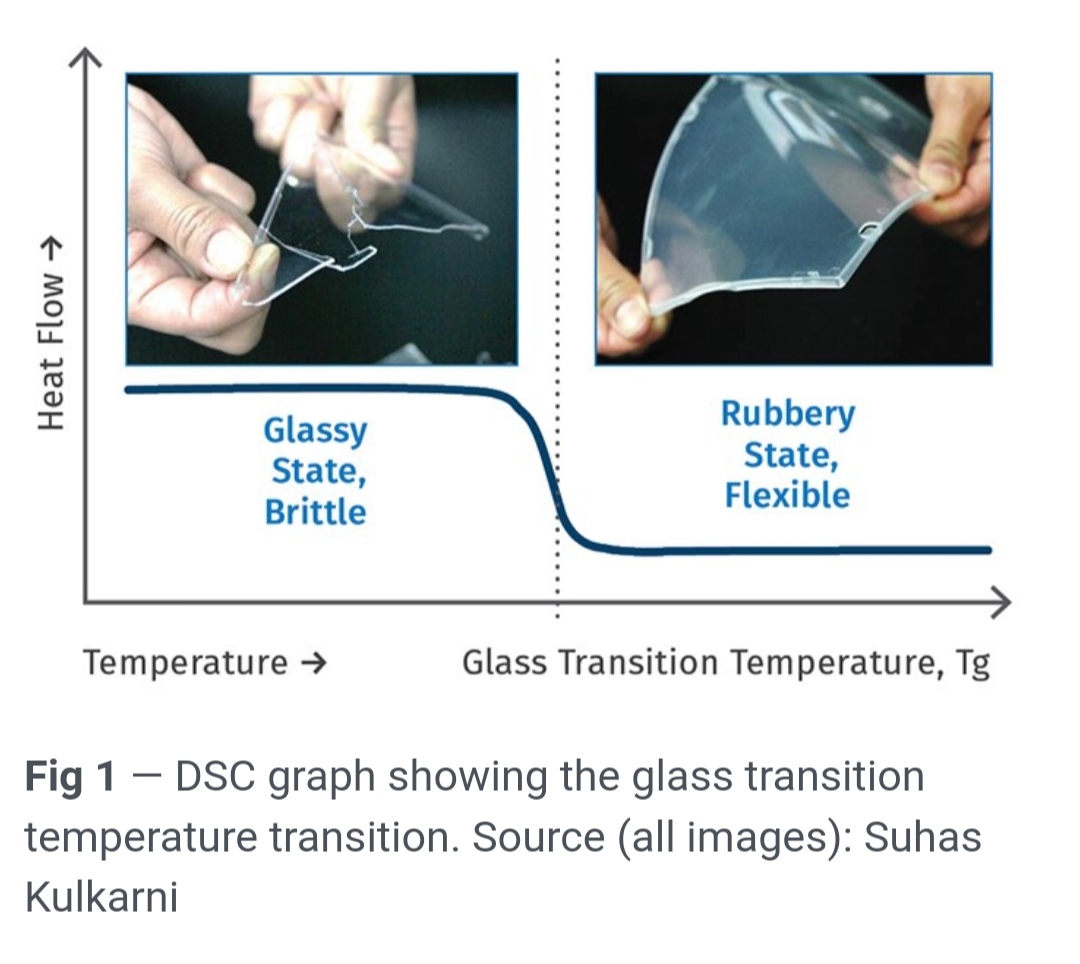

韧性的温度被称为玻璃化转变温度。参见图1,它展示了差示扫描量热仪的扫描结果。如果塑料低于其Tg,它将变脆;如果高于Tg,它将变柔韧。

|

塑料的一个简单定义是可以模塑成型的聚合物。因为我们在讨论模塑部件,所以在本文的剩余部分,我们将使用"塑料"一词代替"聚合物"。

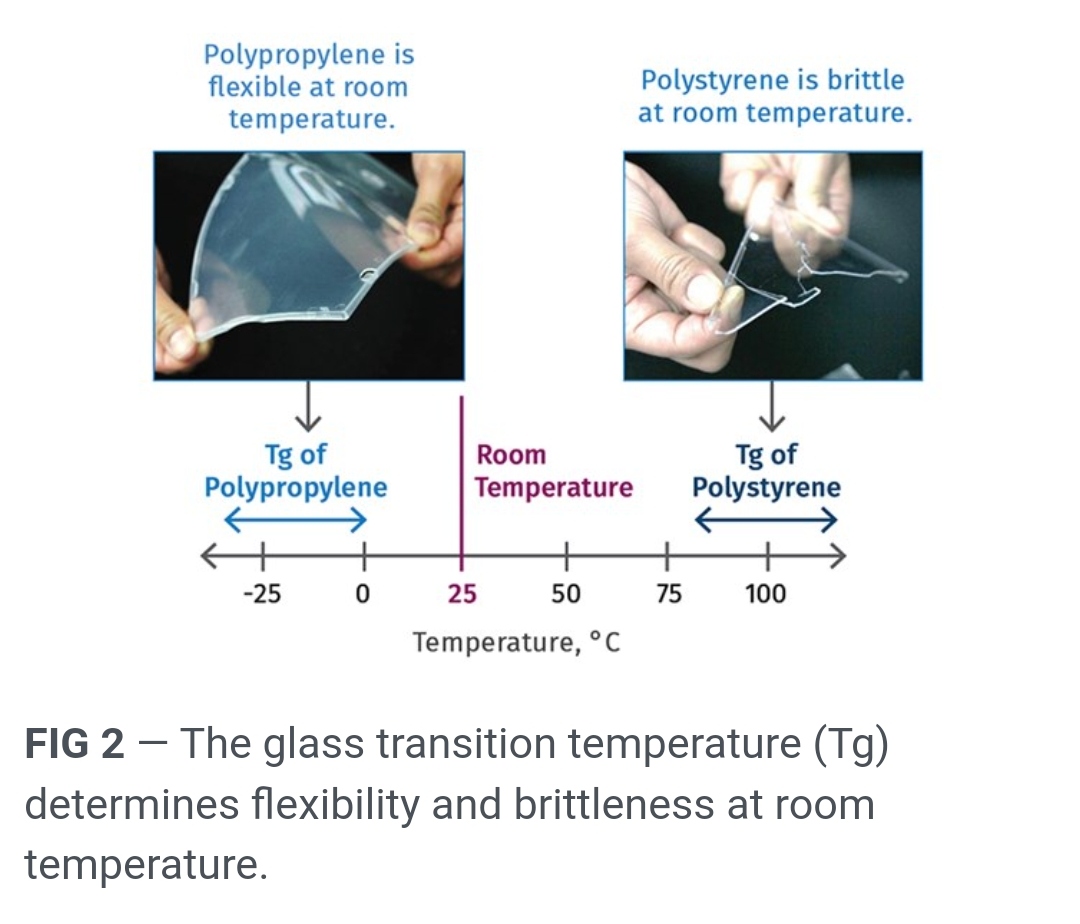

每种塑料都有一个玻璃化转变温度。例如,聚苯乙烯的Tg约为100°C,而聚丙烯的Tg约为-20°C。请注意,这些值可能因材料的具体牌号而异。

由PS注塑的CD盒在室温下受载时会断裂,因为PS的Tg高于室温,使其在此条件下变脆(见图2)。相比之下,由PP注塑的CD盒在室温下将是柔韧

的,因为PP的Tg低于室温。然而,如果PP盒暴露在低于其Tg的温度下,例如-50°C,它将变脆并在受载时断裂。同样,如果PS盒被加热到高于其

Tg的温度,例如120°C,它将变得柔韧。

|

1986年挑战者号航天飞机爆炸导致七名才华横溢的宇航员不幸遇难,其根源可追溯到失效的O形圈。发射前一晚,佛罗里达州发射场的温度降至

O形圈材料的Tg以下。在装配载荷下,这些O形圈开裂导致燃料泄漏,最终引发爆炸。

Tg与收缩率的关系

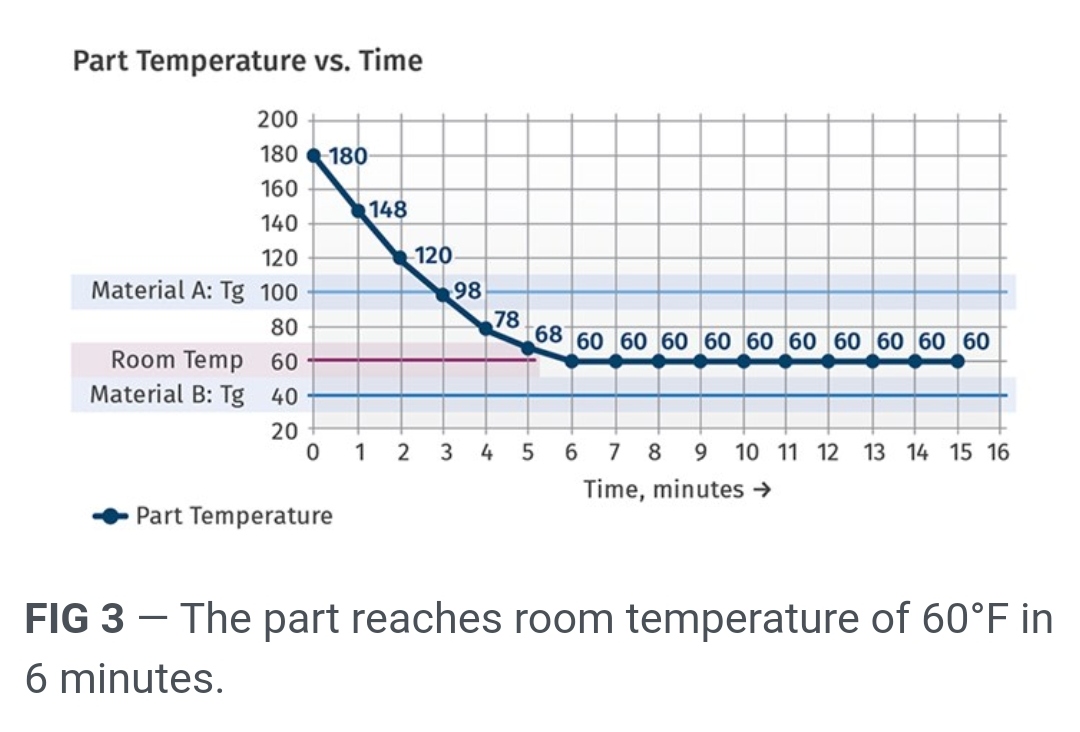

Tg在注塑中对我们有何重要性?考虑一个在180°F下从模具中顶出,而室温为60°F的零件(图3)。该零件在6分钟内冷却到室温。如果零件使用材

料A(Tg为100°F)注塑,那么分子在180°F的顶出温度下将是可移动的。分子将持续移动,直到达到100°F的Tg。这个温度在3分钟时达到,这表

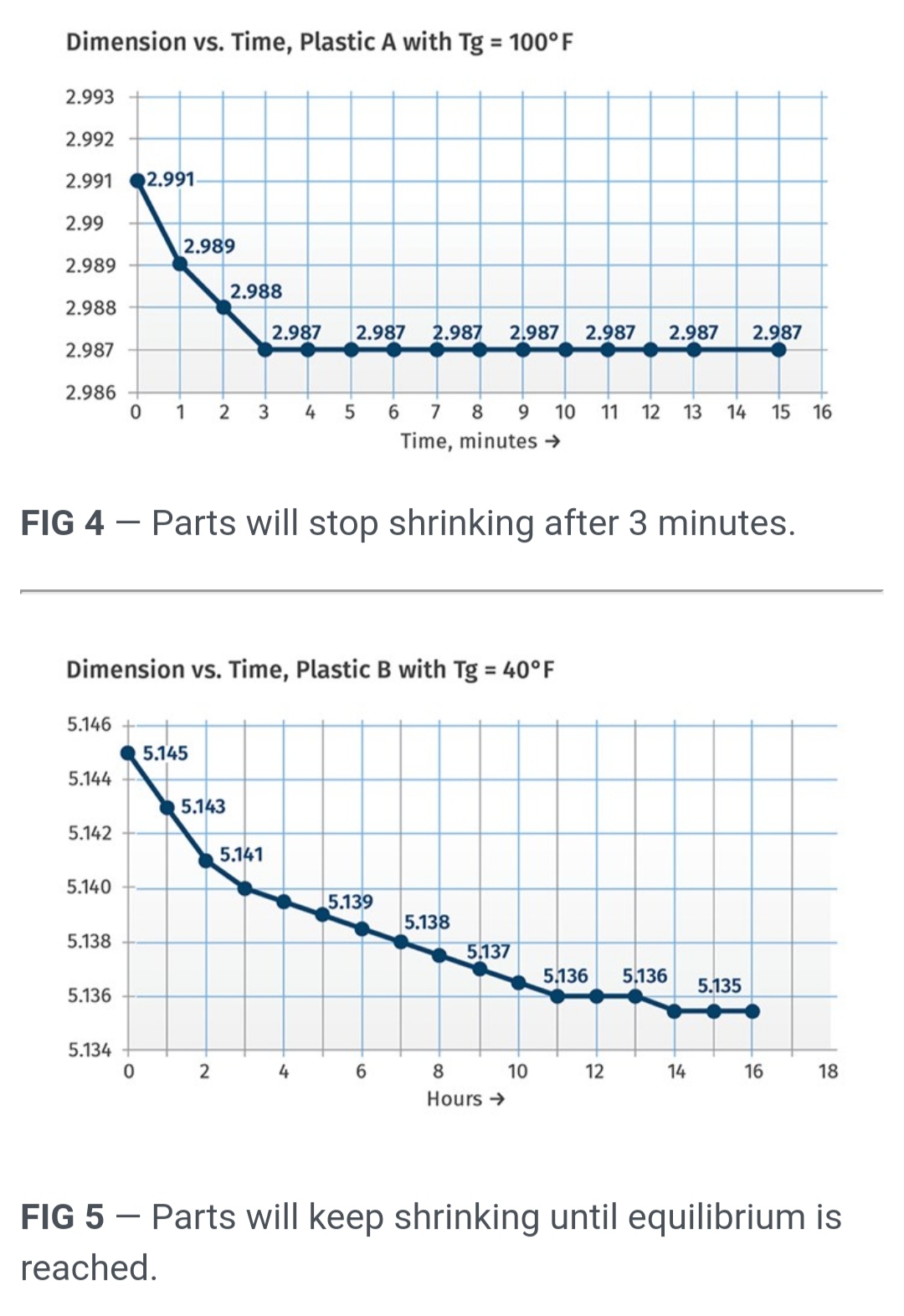

明分子将在前3分钟内持续收缩,但之后将停止收缩。如图4所示,注塑产品仅在最初3分钟内发生尺寸变化,但3分钟后尺寸将不再变化,脱模后

收缩仅发生在前3分钟。

|

现在考虑材料B,其Tg为40°F。因为室温是60°F,注塑零件将始终高于Tg,这意味着分子将始终可移动,并将持续运动直到达到其平衡位置。在某

些情况下,这可能需要几个小时甚至几天。这些情况下的脱模后收缩可能非常大。图4展示了一个由TPE材料注塑的密封件,其收缩持续了约16小

时。使用该密封件的最终组装仅在密封件注塑24小时后进行。

|

总之,对于Tg高于室温的材料,其脱模后收缩将低于那些使用Tg低于室温的材料注塑的零件。室温本质上是指注塑车间的温度、使用温度、仓库

温度,甚至是运输集装箱的温度。回到最初关于零件尺寸为何随时间变化的问题,我们现在可以看到有几个原因,所有这些都与Tg和环境温度有

关。也可能是注塑零件的尺寸经过测量并被接受,但随后零件被存放在没有温控的夏季仓库中,或在穿越炎热沙漠般条件的卡车中运输。

质量控制管理

为了便于讨论,让我们考虑这个非常典型的情况。样品从注塑机上取下,并送到QC实验室进行测量,请注意QC实验室通常是温控的。

· 所注塑材料的Tg为80°F。

· 注塑车间温度为90°F。

· QC实验室温度为73°F。

零件注塑完成后几乎立即被送到质量实验室。此时收缩将停止,因为材料已低于其Tg。测得的尺寸在规格限内,因此车间整批零件被接受并运送给

客户。然而,客户投诉他们收到的零件尺寸比报告的要小。为什么会发生这种情况?这是因为箱中的零件暴露在高于Tg的90°F温度下。这些零件经

历了完整的脱模后收缩,因此尺寸更小,而在QC检查的零件并未经历脱模后收缩。

对于我们注塑厂商而言,向QC部门普及脱模后收缩的知识也很重要。我个人遇到过一些QC检查员,他们会将零件放在冰箱中"冷却"、使用吹风,

甚至将其置于水下,以便零件"准备好"进行测量。在他们看来,他们等待一小时或预定时间是为了让零件冷却到室温。实际上,我们是在等待零件

经历脱模后收缩。大部分脱模后收缩发生在注塑后的头一两个小时内。

对于尺寸稳定期较长的零件,必须至少对大部件进行脱模后收缩研究,以确定稳定时间。在生产环境中等待很长时间来测量尺寸是不切实际的,因

此存在一个"热态规格",规定零件在注塑后1或2小时应有的尺寸。如果在热态规格时间点尺寸匹配,那么鉴于工艺稳健,其生产的零件应该能复现

每次注塑或每轮生产的脱模后收缩曲线,最终在脱模后收缩完成后获得相同的尺寸。

在本系列的第二部分,我们将深入探讨脱模后收缩的其他原因。

------

关于作者: Suhas Kulkarni是位于圣地亚哥的FimmTech公司的创始人兼总裁,该公司是一家专注于科学注塑的注塑服务公司。FimmTech已开发出

多种定制工具,帮助注塑商建立稳健的工艺,其研讨会已培训了数百人。Kulkarni是畅销书《稳健工艺开发与科学注塑》的作者,该书第三版已由

Hanser Publications出版。联系方式:760-525–9053;suhas@fimmtech.com;fimmtech.com。

广州大雄化工有限公司