---这一复杂工艺需要精密的设备和专业的加工知识才能生产出高质量片材。以下是入门所需了解的关键信息。

串联式泡沫片材挤出是一种复杂的工艺,需要进行优化才能以高速率生产出高质量的片材。泡沫片材通常是在串联式泡沫片材挤出生产线上,使用

高分子量聚苯乙烯或聚烯烃树脂生产的。

这种片材用途广泛,包括食品托盘、蛤壳式外卖餐盒和鸡蛋托。最常见的应用是将片材热成型为托盘和容器。边角料泡沫会被重新造粒并回收到生

产线中。所有应用都要求泡沫在厚度、密度、泡孔尺寸和取向以及收缩性能方面均匀一致。

片材必须以高速率生产,并且在密度和收缩性能上均匀一致,才具有经济可行性。如果片材的密度和收缩性能不均匀,热成型工艺将无法制造出高

质量的部件。也就是说,部件可能会翘曲、厚度不均,或者在最坏的情况下,片材根本无法热成型。

|

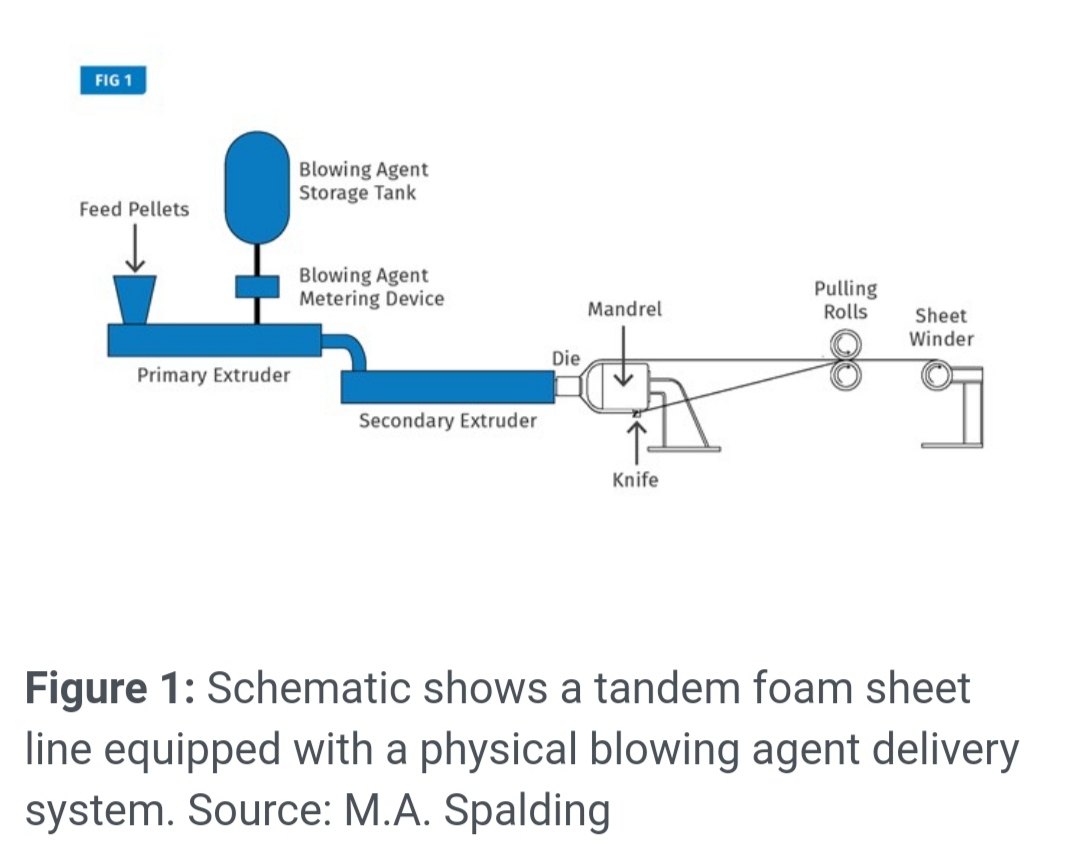

如图1所示,串联式泡沫片材生产线采用两台单螺杆挤出机构建。该示意图描绘了一条使用超临界二氧化碳、丁烷或戊烷等物理发泡剂的生产线。

当然也可以使用化学发泡剂。树脂被送入主挤出机并进行塑化(熔融)。

在主挤出机末端附近,物理发泡剂被加入并与树脂混合。通常,发泡剂可溶于熔融树脂中。滑石粉等泡孔成核剂通常被添加到料斗中。对于PS树

脂,树脂-发泡剂混合物在220-235°C、接近3000 psi的压力下从主挤出机排出。此时,树脂混合物温度过高无法发泡,必须在通过模头挤出前进行

冷却。

来自主挤出机的热挤出物被泵送到直径更大的副挤出机(也称为冷却挤出机)。冷却挤出机的直径通常比主挤出机大30-35%,以增加传热表面积。

挤出机机筒设有流道,提供冷却介质(通常是水)来冷却机筒和挤出物,使其达到合适的发泡温度。

对于PS,发泡温度约为140°C,但是会根据所用物理发泡剂的不同而不同。冷却挤出机的螺杆通常采用多螺纹、螺槽极深的设计。副挤出机的大直

径和螺杆的深螺槽使其能够以远低于主挤出机的速度旋转,从而最大限度地减少粘性能量耗散。此时,挤出物已达到正确的发泡温度和压力。

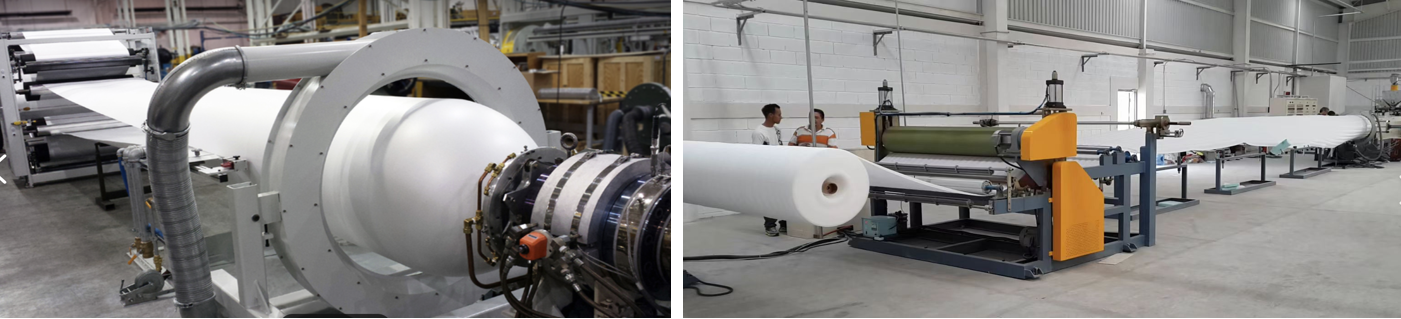

接着,冷却后的树脂被挤推而通过一个环形模头。当压力从3000 psi释放到大气压时,发泡剂在成核点处从溶液中逸出,形成管状泡沫。如图1所

示,形成的管状泡沫在水冷冷芯轴上被拉伸。随后,管状泡沫被切开形成片材,并卷绕成卷。在许多应用中,管状泡沫在水平位置被切开,生成上

层片材和下层片材。

冷芯轴直径与模头直径的比率是该工艺的一个关键设计特征,称为吹胀比。对于PS树脂,吹胀比通常在2.5到5.5之间。如果吹胀比过低,泡沫将不

具备适当的取向和物理性能,并且可能出现波纹。波纹表现为片材厚度高低起伏。其产生原因是泡沫膨胀的速率超过了吹胀尺寸的速率。吹胀比和

下游速度(机器方向上的拉伸)共同决定了泡沫的双轴取向和收缩性能。

能量移除是关键

该工艺的关键在于通过副挤出机的机筒壁移除能量,从而在模头处实现均匀发泡。如果在发泡时挤出物中存在温度梯度,泡沫密度将不一致,最终

产品在热成型过程中会出现缺陷。

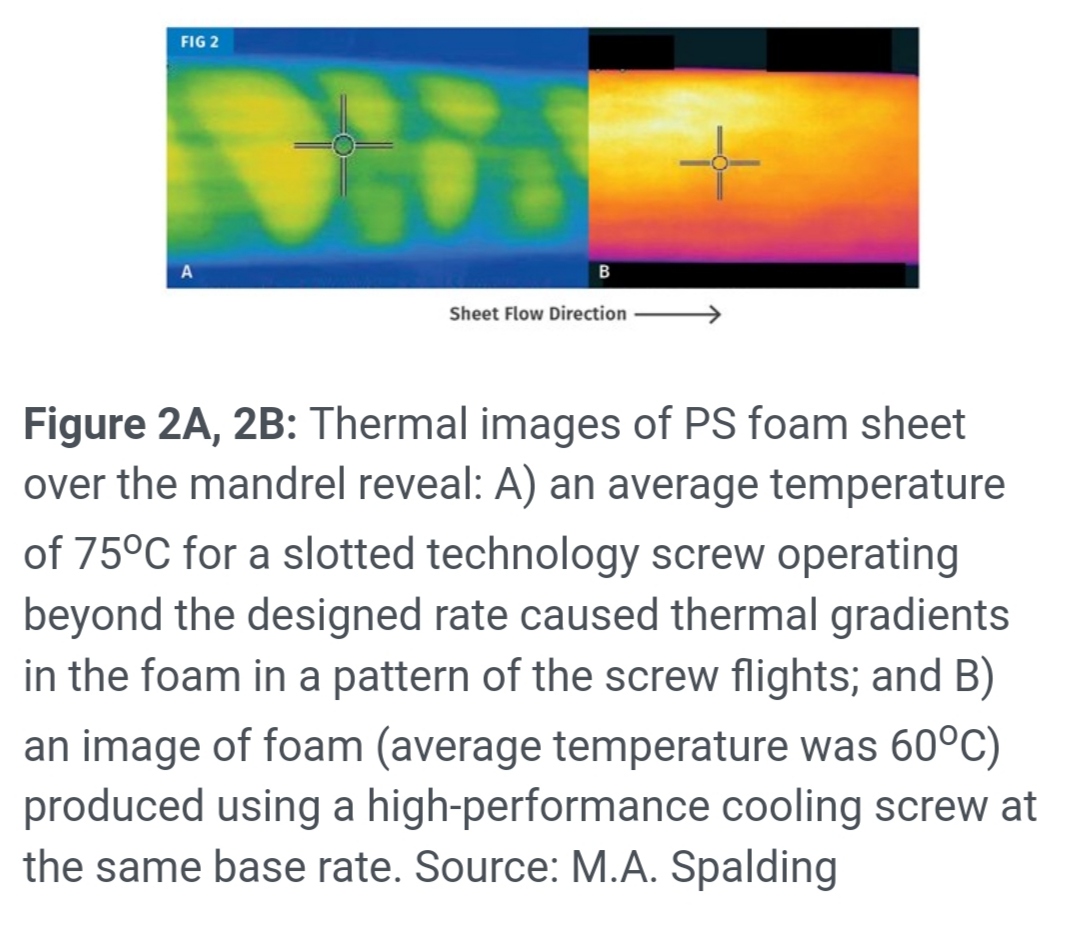

图2A展示了一个设计不当的工艺,其冷却芯轴的热成像图显示了泡沫中的温度梯度。生产优质泡沫片材的能力取决于操作条件、副挤出机的螺杆

设计,以及模头和下游设备的设置。此外,该工艺的最大速率受副挤出机性能的控制。

|

如前所述,副冷却挤出机的直径大于主挤出机。例如,一条大型生产线可能配备直径为6英寸的主挤出机和直径为8英寸的副挤出机。主挤出机的螺

杆设计对于所挤出的树脂而言是常规的。对于副挤出机,螺杆通常有四个螺纹区,导程为直径的两倍,并且螺槽很深,以最大限度地减少粘性耗散

和螺杆旋转引起的树脂发热。

具有深螺槽的大直径副挤出机允许挤出机以更慢的速度旋转,从而最大限度地减少螺槽内的粘性耗散。直径为6英寸的主挤出机和直径为8英寸的副

挤出机的典型转速分别为84 rpm和13 rpm。也就是说,主挤出机的旋转速度是副挤出机的6.5倍。对于设计合理的生产线,副挤出机的冷却能力应

是该工艺的速率限制环节。

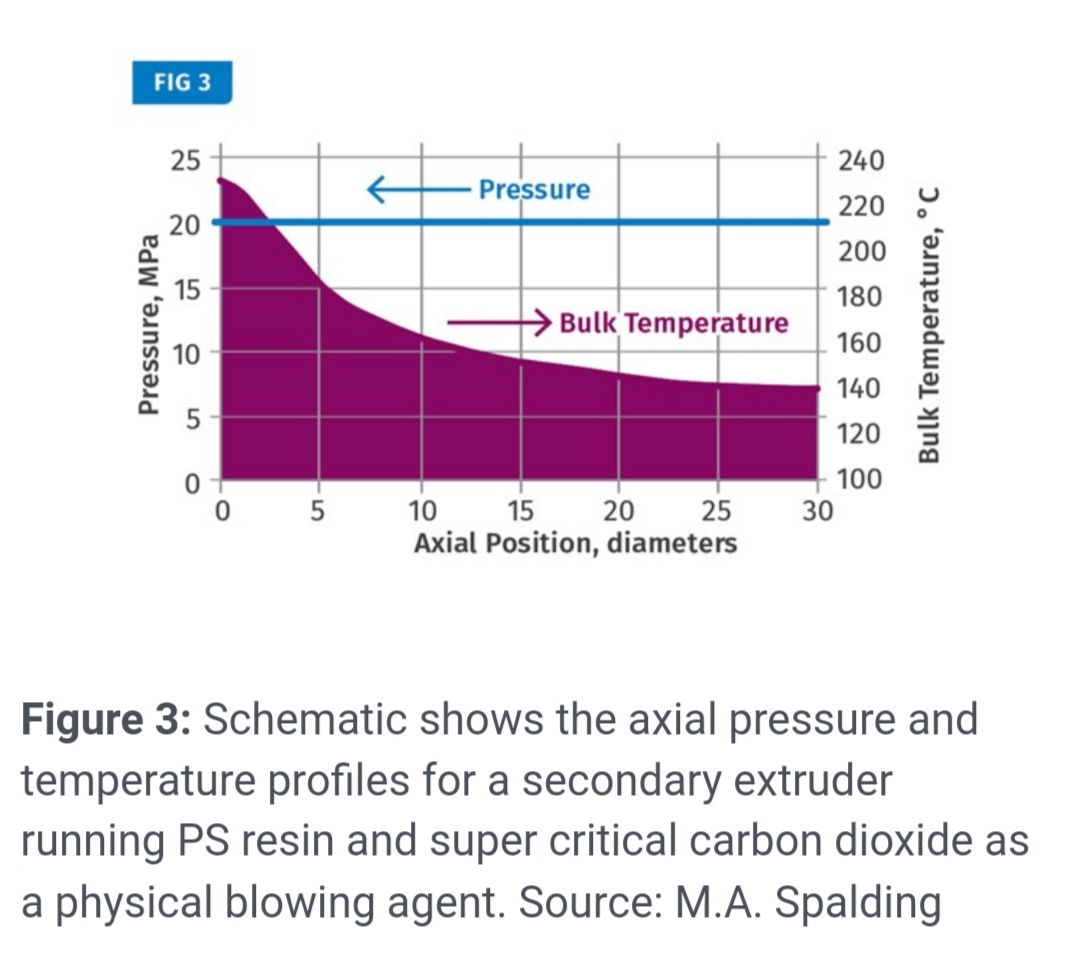

冷却螺杆的深螺槽使副挤出机对轴向压力梯度非常敏感。如图3所示,当轴向压力梯度为零时,工艺达到最佳状态。即,主挤出机的排出压力等于

副挤出机的排出压力。在此条件下,副挤出机将以计算出的比转速运行。比转速简单地等于速率除以螺杆速度。

如果副挤出机用于产生模头所需的部分压力,则运行时的比速率将低于旋转的比速率。以较低的比速率运行会导致额外的能量在挤出机内耗散,引

起树脂温度升高,从而降低泡沫质量。

|

能量是通过使冷却水流过机筒区段的流道,经由机筒壁移除的。如图3所示,进料端的第一个区段温度通常设定得较高,其余机筒区段的温度逐渐

降低,直至排出温度达到最佳发泡温度。

例如,对于PS和二氧化碳发泡剂,进料区的机筒温度维持在180°C,机筒温度逐渐降低至约90°C,以获得140°C的挤出物。由于螺棱顶端与机筒壁

之间的间隙很小,并且四个螺纹区每转多次使材料刮擦机筒壁,因此在机筒内壁保持了较高的传热系数。

|

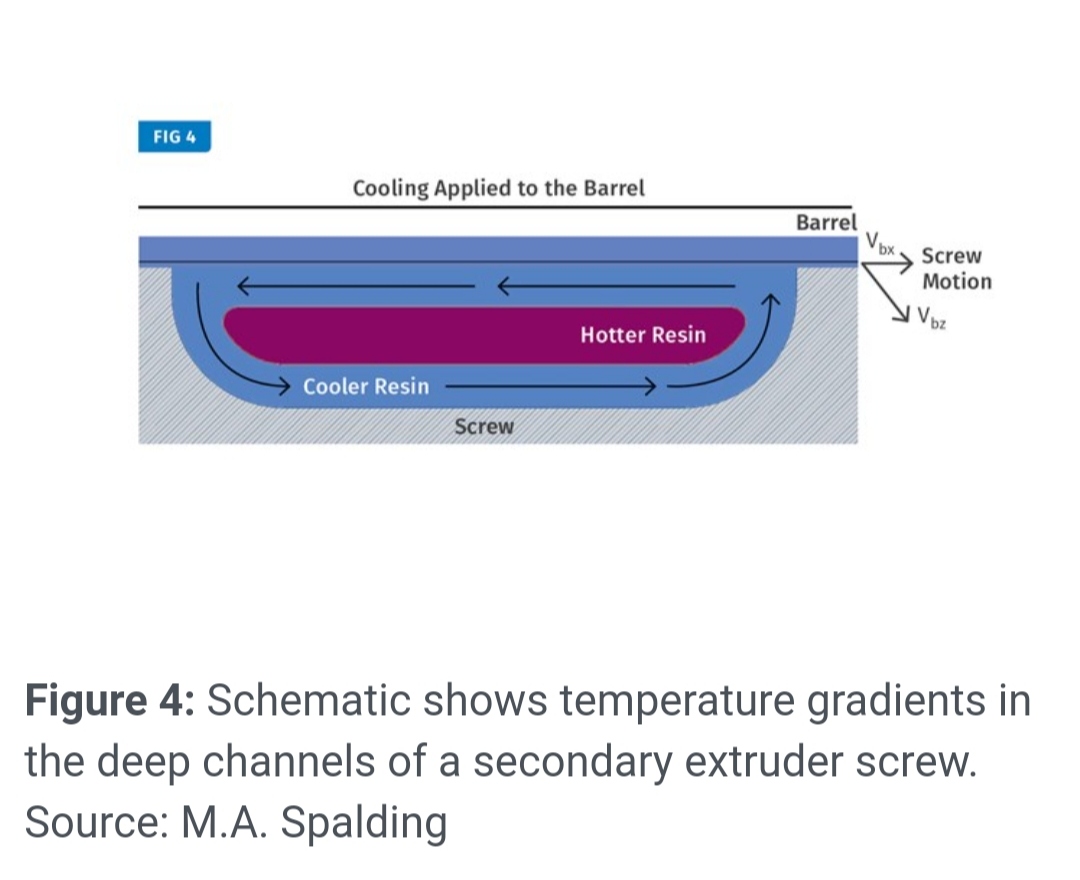

机筒冷却使得靠近机筒壁的熔融树脂温度降低,而螺杆旋转引起的再循环使得螺根处的树脂温度较低。然而,位于螺槽中心的树脂温度则要高得

多,如图4所示。位于螺槽中心的热树脂在发泡前必须与较冷的树脂混合。螺杆上的几何特征引发了所需的混合,以减轻温度梯度。

|

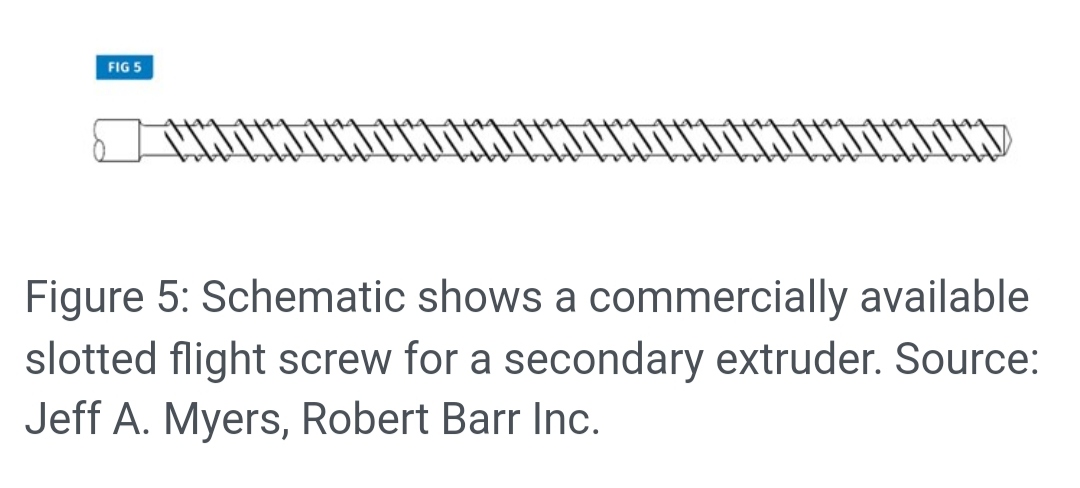

开槽螺纹螺杆是应用最广泛的减轻温度梯度的技术。对于这种设计,螺杆通常有四个螺纹区,导程为直径的两倍,并且在螺纹上设有周期性的槽,

如图5所示。这些槽一直延伸到螺纹芯。螺槽很深,且在轴向上保持恒定。这些槽允许部分较冷和较热的树脂流向其后面的螺槽,从而提供一定程

度的温度均质化。

然而,这些槽会降低局部传热系数,因为机筒被经过的螺纹区驱动的材料刮擦的频率降低了。例如,如果螺杆有四个螺纹区,并且在某个轴向距离

上其中一个螺纹开了槽,那么机筒每转只会被螺纹区驱动的材料刮擦三次,而不是四次。

使用开槽螺杆可能难以获得高产量。如果产量超过冷却能力,则会出现温度梯度和高排出温度,如图2A所示。市场上有几种高性能冷却螺杆,允许

更深的螺槽和改善的传热效果。其产量可比典型的开槽螺杆设计提高20%。

三个操作关键点

串联泡沫片材生产线的正确操作很复杂,但通过一些简单的优化,就能生产出高质量的泡沫。三个操作关键是:冷却挤出机内的压力梯度、适合生

产部件所需收缩率的吹胀比,以及机筒温度的渐近式降低。由于主挤出机和冷却挤出机的比速率都取决于中间压力和排出压力,因此通常需要坚持

不懈地调整螺杆速度,才能在冷却挤出机中获得固定的产量和零压力梯度。

最近的试验表明,使用负压力梯度以更高的比速率运行冷却挤出机可以增加产量。在这些情况下,螺杆输入的比能量较低。因此,冷却挤出机的入

口压力和排出压力将分别为3600 psi和3000 psi。

冷却挤出机上使用的齿轮箱设置与常规塑化挤出机不同。由于冷却挤出机的螺杆转速通常低于约20 rpm,齿轮箱的最高螺杆转速应设置为25 rpm。

对于最高转速为1750 rpm的标准电机,齿轮箱和皮带传动(如果使用)的减速比应约为70:1。

最近交付的一台商用冷却挤出机,其最高螺杆转速设定为45 rpm。如果该挤出机以13 rpm的螺杆速度运行,则只有约30%的电机功率可用于工艺

过程。该工艺过程缺乏扭矩,因此很难设计出适用于高产量和高质量泡沫的螺杆。有关齿轮箱选择的更多细节,请参阅2024年5月期。

|

---

关于作者: Mark A. Spalding是美国密歇根州米德兰市陶氏公司包装与特种塑料及碳氢化合物研发部的研究员。在陶氏工作的40年里,他专注

于聚合物工艺的开发、设计和故障排除,特别是单螺杆挤出领域。他与Gregory Campbell合著了《单螺杆挤出机的分析与故障排除》一书。

联系方式:989-636-9849;maspalding@dow.com;dow.com。

广州大雄化工有限公司