——尽管熔体温度对稳定工艺和一致性制品至关重要,但注塑中真实的熔体温度可能如同谜题。深入了解这七个参数,或许能助你找到答案。

作为一名工程师,我时常惊异于我们领域里一些最简单的问题却最难回答。例如,如果我走到一台机器旁询问工艺工程师:"这台机器上塑料

的运行温度是多少?"或者更具体地问:"塑料离开机器射嘴孔时的实际熔体温度是多少?"

我得到的回答常常五花八门,从"我不确定"、"我不知道",到有人引用材料供应商加工指南中推荐的料筒温度范围。又或者,工艺工程师可能

会查看机器控制器上的料筒温度设定点,然后给出一个猜测或估算。

我并不会因为工艺工程师的任何不确定性而责备他们,因为我实际上问的是一个困难且可能有点"陷阱"的热力学问题。在进行公开或私下的注

塑培训时,我喜欢问一个假设性问题:一台水平卧式注塑机的料管温度是 400°F(204.44℃)、50 psi 液压背压、75 rpm 螺杆转速和 30 秒循

环时间的工艺,塑料的实际温度是多少?是高于 400°F、等于 400°F、低于 400°F,还是以上任何一种情况都有可能?

大多数回答是高于 400°F,然而,正确答案是任何一种情况都有可能。原因在于,我并未提供足够的信息来真正回答这个问题。材料是非晶态

还是半结晶?材料的停留时间是多少?螺杆构型是怎样的?将液压转换为塑料压力的机器增压比是多少?这些仅仅是众多未知数中的一部分,

使得这个问题难以回答。

要真正回答这个问题,需要在机器周期内进行一次空射,并使用针尖式高温计或红外设备(如红外相机)进行测量。使用这两种方法并不像我

们期望的那样具有可重复性或再现性,因为操作程序没有标准化。测量设备可能未校准;我们用红外设备测量的物体发射率并非精确已知;可

能存在人为误差;而且通常需要两个人来进行此测量。考虑到这一点,我们能在多大程度上确定所测温度是合理、可重复或可再现的呢?

正如我们在 2024 年 3 月的文章《理解压力损失对注塑件的影响》中提到的,我们可以通过关注塑料在流经机器并进入模具过程中的"体验"来

简化注塑过程。这种视角可称为"从塑料的角度看注塑"或科学注塑。

有许多参数可以调整,但必须认识到,调整将影响四个主要塑料工艺条件中的一个或多个,它们是:

~ 塑料温度

~ 塑料流速

~ 塑料压力

~ 塑料冷却速率与时间

当机器或循环时间发生变化时,有七个参数对实际塑料温度有重大影响:

~ 停留时间

~ 塑料流速

~ 螺杆构型

~ 料筒与射嘴加热

~ 螺杆转速

~ 背压

~ 喂料喉状况

1. 停留时间

停留时间可能因机器每小时加工物料量的增减而受影响,或者当注射单元规格发生变化时(这在模具在不同机器间转移时很常见)也会受影响。

停留时间定义为树脂颗粒物理上存在于料筒内并经受剪切或传导加热的时间。改变任何与时间相关的机器参数——冷却时间、注料时间、保压

时间、 开合模时间、模具保护时间、顶出时间以及机械手的增加或移除——都会改变停留时间。

还有其他一些参数或条件对塑料温度影响较小,但仍然重要,例如:射嘴孔大小;使用的是通用射嘴头还是反锥度射嘴头;树脂含水量的变化;

树脂批次间的差异;色母的使用;色母的稀释比;回料的使用(包括其用量、尺寸和含水量);树脂颗粒的尺寸和形状;是否使用静态或动态

混炼段;螺杆旋转延迟时间;以及螺杆驻留时间(即塑化完成到冷却时间结束之间的时间)。

2. 塑料流速

值得注意的是,塑料流速是四个主要塑料工艺条件之一,如果我们要进行实验设计(DOE),我们会发现塑料流速和塑料温度之间存在强相关

性。随着塑料流速增加,内部的生成热或剪切热会增加。这种现象称为拖曳流,是由于模具钢与流动的聚合物链之间的摩擦造成的。由于摩擦,

沿塑料横截面会形成速度分布或流速差异,靠近壁面的塑料流动较慢,流向流动前沿中心的塑料流动较快。

速度分布导致聚合物链沿流动方向取向,这些流速差异在流动较快的链平面与流动较慢的链平面之间产生摩擦或剪切热。无论模具钢与熔体温

度之间的温差如何,这种现象都存在。事实上,当水流经管道时也会产生速度分布或流速差异,然而,对于塑料这样的非牛顿介质,并未观察

到剪切生热,也没有观察到粘度降低。

3. 螺杆构型

螺杆构型相当复杂,但就本文而言,我们将重点关注无混炼段的通用螺杆的长径比(L/D)和压缩比。通用螺杆被广泛使用,因为它们能够加

工范围广泛的热塑性塑料。然而,也有许多针对特定材料或注塑特定类型部件(如薄壁包装和 PET 瓶坯)设计的螺杆构型和螺杆。

尽管如此,让注塑商根据材料变化来更换螺杆甚至可能更换料筒,将是繁琐且耗时的。如果一个注塑工厂专门生产薄壁包装或 PET 瓶坯,那

么很可能会使用特定的螺杆设计,因为这些设计能优化熔体均匀性、塑料温度、塑化能力和循环时间。

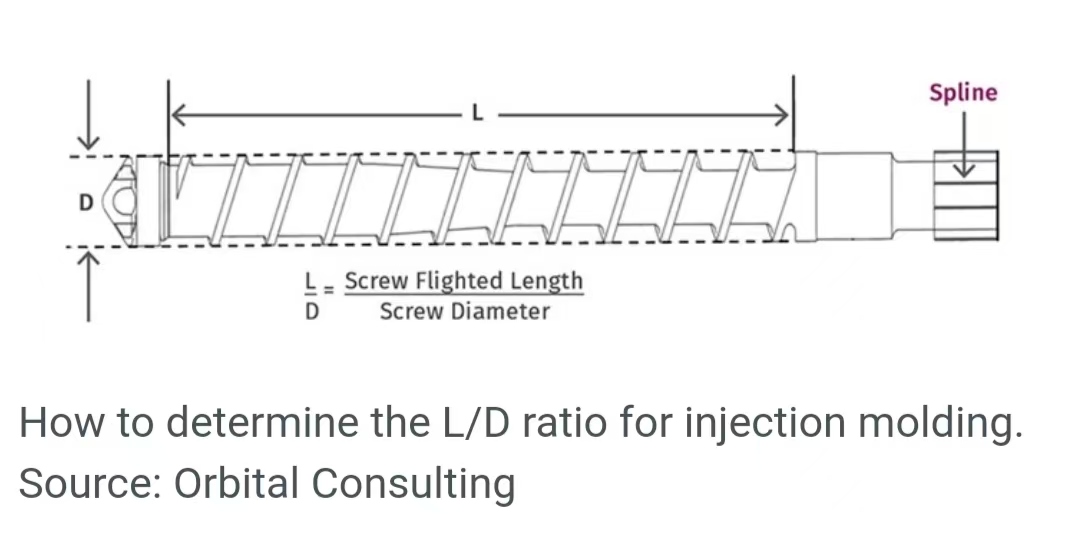

L/D 比在图 1 中表示,并通过以下公式数学定义。

此处 L/D 是螺杆螺纹段长度(忽略螺杆柄部长度和前段组件)除以螺杆直径。对于热塑性塑料,L/D 比范围可以从 16:1 到 25:1,其中 20:1

对于通用螺杆最为常见。较大的 L/D 比会增加塑料停留时间、产生的剪切热量,并最终提高塑料温度。25:1 的比率常见于包装应用或 PET

瓶坯成型,这些应用需要大量的剪切热将树脂提升到其熔融或加工温度。

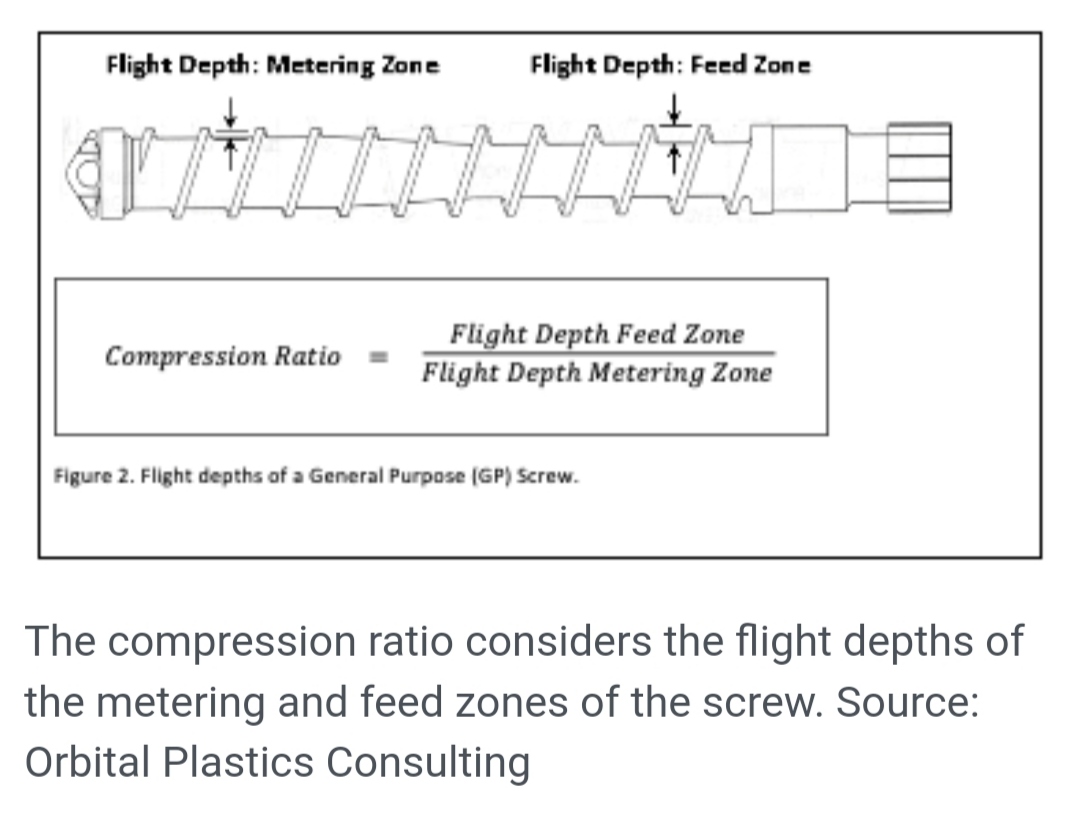

压缩比的图示和简化公式定义为喂料段螺槽深度除以计量段螺槽深度(见图 2)。对于热塑性塑料,压缩比可以从 1.5:1 到 4.5:1 不等,大多

数通用螺杆的范围在 2.0 到 3.5:1 之间。较大的压缩比会增加剪切热、熔体温度和熔体降解的风险。

不幸的是,根据我的经验,注塑商很少了解他们现用机器的 L/D 比或压缩比,而且我从未在机器制造商的设备规格书上看到过压缩比,L/D 比

也很少标注。这对大多数注塑商来说是一个巨大的未知数,这种知识的缺乏在理解塑料温度方面造成了巨大的认知差距,并可能仅因螺杆构型

就产生加工问题。

多年来我观察到的由此知识差距引发的问题包括材料降解、塑料出现大理石纹、颜色一致性变化和尺寸变化。其中一些问题是由于不知道正在

使用的是带有动态混炼段的屏障型螺杆设计所导致的。

4. 料筒与射嘴加热器

这些加热器环绕在料筒和射嘴体的圆周上。通过传导,热量被传递给塑料,使其熔融和软化。改变加热器设定点是改变塑料温度最有效的方法

之一,尤其是在料筒前段,那里螺槽深度最浅,且是下一次注射的物料所在的位置。重要的是要注意,热电偶测量的是料筒和射嘴的钢体温度,

而不是内部实际的塑料温度。这就是为什么仅仅查看料筒设定点无法提供实际塑料温度的原因。

更换加热器时,必须注意加热圈的材质、宽度、精确位置和额定功率。如果加热圈更换不当或定位不准,将改变通过传导产生的热量,并最终

影响塑料温度。我曾亲身经历因加热圈被错误更换(在不知情的情况下),导致花费数小时进行故障排查,以确定为何未改变的料筒设定点却

导致了工艺和塑料温度的显著变化。

根据注射量、材料类型、螺杆设计和停留时间,可以沿着料筒长度采用平坦的、递增的或递减的温度组合。也可以通过将料筒压缩段或过渡段

的温度设置得比后段和前段高 30 到 50°F 来使用"驼峰"温度组合。在大多数情况下,将前段温度设定为所需的塑料温度是理想的做法。

5. 螺杆转速与背压

在塑化阶段,螺杆转速和背压是可调的,增加这些参数会产生更多的剪切热,从而提高塑料温度。背压是抵抗螺杆在旋转时向后移动的压力。

必须使用最小量的背压来沿着料筒长度方向压缩塑料,排除可能被塑化到熔体中的任何气泡,并稳定控制塑料熔融体的缓冲部分。由于塑料是

可压缩的,增加背压会导致注射料的密度增加。

6. 喂料喉设定点或状况

喂料喉是将塑料颗粒引入旋转螺杆和加热料筒的区域。喂料喉必须冷却,以防止热量在该区域积聚,并确保塑料颗粒不会在喂料喉处或附近开

始熔化或软化。如果冷却不足,塑料颗粒可能开始粘附在螺杆或喂料喉上,导致料筒局部缺料。此外,该区域的软化或熔融塑料可能导致完全

缺料的状态,因为喂料喉处发生了"架桥"现象。

7. 迈向更精准的控制

至此,我们可以公允地说,以闭环方式控制实际的塑料温度(例如恒定的 400°F)是不可能的。尽管如此,将塑料温度控制在一个小范围内,

使工艺条件主要因素变化所带来的负面影响最小化,这是可能实现的。

我认为注塑是一门"微妙分寸的游戏",无论我们是否知晓,微小的变化都会轻微地改变工艺。正如我们在 2024 年 3 月的文章中提到,四个主

要塑料条件之一的任何变化,都会导致制品尺寸的变化,以及缺陷类型和严重程度的潜在改变。

因此,对于那些一味将尺寸变化和不一致性归咎于工艺工程师的所有人来说,这是导致塑料零件尺寸在每次生产批次之间以及每天之间发生变

化的根本原因之一。这是塑料的科学,因此,理解"恒定的机器设置 ≠ 恒定的制品性能"至关重要。

广州大雄化工有限公司