(2009年4月1日 《PT塑料》)作者:迈克尔·奈茨

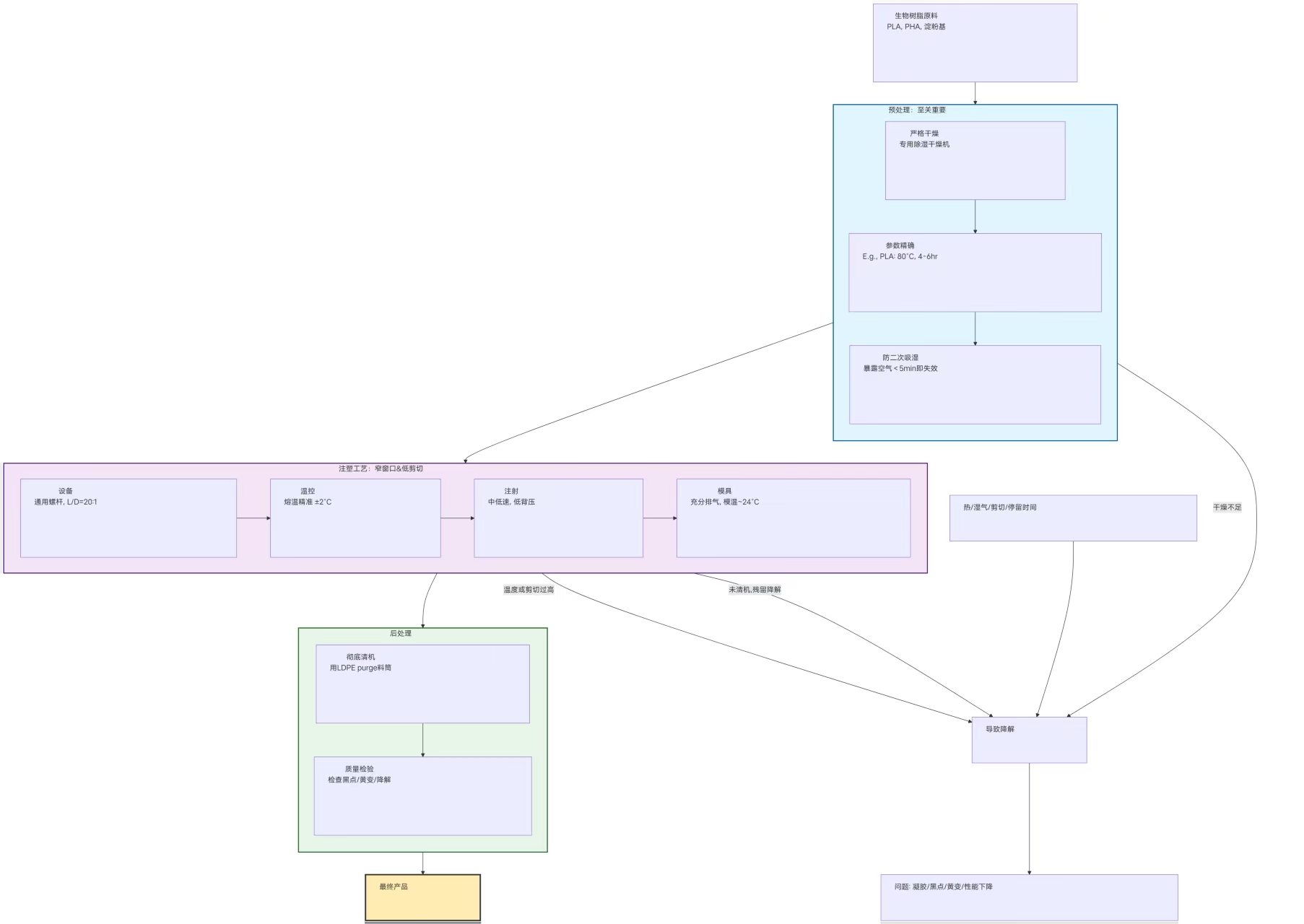

-- 在加工新一代可再生生物聚合物方面,美国注塑商仍相当缺乏经验。这些源自生物的材料,如聚乳酸(PLA)、聚羟基脂肪酸酯(PHA)及淀

粉基树脂,因其与石油基热塑性塑料无关联,正吸引着日益增长的市场兴趣。

这些树脂在成型过程中需要小心处理,以免超出其耐热性、耐剪切性和水解稳定性。材料供应商一直在开发新型及增强牌号,以提高其加工性

能和最终使用性能,这可能有助于该材料进入更广泛的应用领域。添加剂供应商也推出了克服加工和性能局限的产品。

“我们已与大多数领先的生物聚合物供应商合作,并进行了广泛的材料试验,”马萨诸塞州克林顿市Nypro公司的技术总监Michael McGee说。这并

不像直接替换聚丙烯(PP)那样熟悉的材料那么简单。“流变性、收缩率和排气要求因材料而异,但差异很细微,因此你必须了解产品设计、

模具设计、加工设备及工艺参数。我们一直在积累关于可生物降解和生物基材料的丰富知识。我们现在更了解它们的干燥、浇口设计和位置、

流道、流速、排气和成型。”

“有些人认为它们极难加工,但这种看法正在开始改变,”中国PHBV生物聚合物(PHA的一种)供应商天安生物的北美销售与营销副总裁Jim Lunt

博士说。“许多生物聚合物之所以看似难加工,是因为其熔点或加工温度与分解点之间的窗口很小。对于像PHBV这样的生物聚合物,树脂可能

在310°F(约154°C)熔化,但在360°F(约182°C)就会降解,这是一个相当窄的加工窗口。过热会导致零件产生凝胶、黑点或泛黄。”因此,

注塑商需要关注熔体温度、螺杆速度和注射速度,以及适当的干燥,因为这些材料往往具有吸湿性和对水分敏感。

Nypro表示,其核心市场(消费品包装、电子、电信和医疗行业)对生物聚合物成型零件的兴趣日益增长。“我们并非在推这项技术,而是客户

在拉动它,”McGee说。Nypro的客户对可持续性和可生物降解性感兴趣,并想知道这些材料是否适合他们的产品和市场。

“需求增长如此之快,我们预计未来几年生物聚合物产品每年都将实现两位数增长,”McGee说。Nypro已开发了自己的专用流动模拟软件包,用

于模拟生物聚合物的成型行为,包括收缩和翘曲。

消费品公司Design Ideas推出了其新的EcoGen系列浴室产品,该产品采用天安PHBV材料,由普立万(PolyOne)复合制成专用牌号。设计总

监Chris Hardy表示,Design Ideas通过合同在亚洲注塑这些产品。“EcoGen是我们首次涉足耐用且100%可生物降解的注塑零件领域,”他说。

如封面所示,产品包括牙刷架、浴杯、大小浴盒、泵式分配器、肥皂碟和浴桶。大多数零件相当小,最大的是浴桶,重500克(1.1磅)。同时,

EcoGen办公桌配件于2008年推出。Hardy说,下一步的开发将是更大的零件,如厨房和办公室的储物盒。

Mirel也可用于一次性消费品、一次性剃须刀和包装。营销和销售副总裁Bob Findlen解释说:“Telles将瞄准硬质应用领域,PHA可在这些领域替

代ABS。目前正在进行用于手机和PDA等手持设备以及打印机等办公设备的注塑零件的研发。已经有一个用于实验室的小型注塑吸头托盘,由

加利福尼亚州佩塔卢马的Labcon北美公司制造。”

NatureWorks是PLA生物聚合物的第一家也是目前最大的供应商,其市场开发经理Salvador Ortega表示,正在注塑成型的零件多种多样,从废

纸篓到杯子,再到口红盒等化妆品。Ortega说,PLA可以替代通用聚苯乙烯(GPPS)、高抗冲聚苯乙烯(HIPS)和ABS:“我认为它可以与苯乙

烯类零件竞争,并可以在一些消费品中替代PET和PP。它的收缩类似于苯乙烯类材料,可以使用相同类型的模具。”

NatureWorks也有客户将其Ingeo树脂用于注拉吹成型的水和乳制品饮料瓶。这为注塑PLA瓶坯开辟了潜在市场,并激励了一些模具和设备公司

(见下文)。

“注塑商正在使用我们多种注塑级产品,”澳大利亚提供淀粉基生物树脂的Plantic Technologies公司美洲区副总裁兼全球联盟经理Thomas Black说。

Cereplast可堆肥PLA共混物的注塑应用包括牙科产品、玩具、工具、餐具、包装、杯子和其自有品牌Nat-Ur的一次性餐具。Cereplast树脂也用

于安大略省彼得伯勒市Harco Enterprises Ltd.的Natures Plast系列的勺子、饮料搅拌棒、三明治签、飞盘等产品。

最近获得Cerestech开发的热塑性淀粉(TPS)共混物许可的Teknor Apex公司也瞄准了注塑成型。“我们预期应用于餐具、容器、电子产品、玩

具和其他消费品,”新战略计划经理Edwin Tam说。该许可允许Teknor在全球制造和销售TPS与PLA、PHA、生物聚酯和PP的合金。Teknor计划在

6月芝加哥的NPE展上推出首个商业牌号。

*了解其特性*

“注塑这些材料的最大问题是热量、水分以及由过高温度、剪切或停留时间引起的降解,”热塑性淀粉基树脂供应商Novamont的业务开发总监

Stefano Facco说。他补充道,加工商在所有树脂上都会在一定程度上面临这些问题,但生物聚合物更甚。

“我们发现PLA的加工要求很独特,”D-M-E公司热流道系统全球业务经理Bob Ameel说。与PS等标准树脂相比,“PLA保热性更强,因此需要更长

的冷却时间。它在长距离薄壁中流动性不佳。增加压力以填充只会增加剪切,这可能升高温度并导致降解。”

NatureWorks的Ortega说,生物树脂具有吸湿性,必须干燥,否则分子量和熔体粘度会下降,并增加飞边和零件脆性的可能性。PLA和PHA是

聚酯,干燥要求与PET和PBT相当——即比ABS、尼龙或PC更严格。

“水分敏感性和缺乏耐热性似乎是未改性生物聚合物的最大问题,”普立万(PolyOne)的生物材料市场开发负责人Marcel Dartée说。普立万提供

一系列生物基改性剂,旨在改善生物聚合物的加工和性能局限。其他公司如阿科玛(Arkema)、科莱恩母料(Clariant Masterbatches)、杜邦

(DuPont)和罗门哈斯(Rohm and Haas)也提供解决这些问题的添加剂解决方案(参见了解更多栏目)。

Dartée说,一些生物材料的加工类似PE或PET。“经过一些初步调整,即使是没有经验的注塑商也应该能够稳定地加工这些材料,”他补充道。即

使处理不当,“与传统树脂不同,这些材料的熔体降解不太可能堵塞成型设备。”

虽然生物树脂在干燥和加工条件方面有特殊要求,但Telles应用开发工程师Tom Pitzi表示,这并不总是对模具设计提出特殊要求。“你可以使用

点浇口、扇形浇口,所有标准浇口几何形状都可以。”

这些材料可以在任何类型的注塑机上运行。威猛巴顿菲尔(Wittmann Battenfeld)表示,其5.5吨的Microsystem注塑机用于成型专为医疗植入

物设计的特殊PLA树脂。据报道,这些“可生物吸收”的医疗级材料在两阶段计量和注射系统中加工时不会降解,该系统最大限度地减少了熔体

停留时间。注塑销售经理David Purcell指出,每次注射都会将全部熔体料注入。Microsystem最大限度地减少了浇道尺寸,这对于这些非常昂贵

的医疗级材料很重要,因为它们通常不允许使用回料。它还提供了在洁净室和干燥空气条件下进料、干燥、成型和包装的完全集成。

Netstal(耐驰特)瑞士PET系统应用技术经理Stefan Bock表示,其PET-Line瓶坯注塑机使用标准PET螺杆已成功运行PLA。“系统必须彻底清洁

PET树脂,因为生物聚合物的加工温度较低。它的加工更接近PVC,但难度较小。注塑商应将加工温度控制在±2°C以内,”Bock说。他指出,可

以修改热流道系统以防止泄漏,模具应以约24°C(75°F)的水运行以避免析出(plateout)。Bock说,已在其注塑机上用PET模具成型了重达24

克的PLA瓶坯。

并非只有Netstal认识到PLA瓶坯的潜力。正如我们在2008年2月报道的那样,赫斯基(Husky)与NatureWorks、美国瓶制造商Biota Brands of

America, Inc.(科罗拉多州特柳莱德)以及拉吹机制造商SIG Corpoplast合作开发了一个24腔热流道系统,用于生产可堆肥水瓶。赫斯基的热

流道系统用于成型0.5升至1升瓶子的瓶坯。

大多数生物聚合物是半结晶性的,但即使熔点相对较低,它们也往往在模具中结晶或凝固得相对较慢。NatureWorks的Ortega说,添加剂正在

帮助克服这一局限:“成核技术使得提高循环时间和耐热性成为可能。”

有消息来源指责生物聚合物在加工中容易粘附金属表面。但供应商表示,粘附主要是在运行高比例非晶态(未结晶)再生料时需要考虑的问题。

添加脱模剂可能有助于减少在注塑机或模具中粘附金属表面的机会。

如今的生物聚合物设计得更易于加工。天安的Lunt说,许多材料是“某种形式的共聚物,主要目的是增加材料的操作窗口,主要是结晶和分解

之间的温度差。”使用共聚物也提供了增强或改变性能的机会,如刚性或熔体强度。“你现在可以扩大操作窗口以改善加工性能。扩大窗口允许

你在更传统的设备上运行产品。”他告诫说,这并不意味着这些材料像PE或PS那样宽容,或者可以在一些加热器不工作的老旧注塑机上运行。

“如果暴露在环境空气中,这些材料可能在五分钟内吸收足够的水分,使干燥的大部分好处失效,”Conair集团的干燥机产品经理Jamie Jamison

警告说。“需要在所有阶段妥善处理,以尽量减少吸湿。如果干燥温度过高,材料可能在干燥料斗中软化和结块。如果温度过低,则不易干燥,

”Jamison说。

Novamont的Facco说:“淀粉基材料在生产结束时必须用低密度聚乙烯(LDPE)从机筒中清料,以防止过度降解。”Telles的Pitzi也建议清料Mirel

PHA,并且大多数消息来源不建议在工作日结束时将生物树脂留在机器中。

据澳大利亚墨尔本该实验室的高级经理兼首席材料工程师Russell Speight称,欧特克(Autodesk)的Moldflow实验室一直在研究生物聚合物的

加工,以优化其针对这些材料的模拟软件。

*供应商指南*

至少有八家公司提供或计划提供可注塑生物聚合物。NatureWorks的Ingeo PLA系列包括三种注塑级,尽管其最新的Ingeo 3251D是一种更高流

动性的材料,将取代之前的两种Ingeo牌号(3001D和3051D)。NatureWorks开发Ingeo 3251D用于薄壁应用。其在410°F(约210°C)下的熔

体流动速率为70至85 g/10 min,在374°F(约190°C)下为30至40 g/10 min。相比之下,旧的注塑级分别为10-25 g/10 min和10-30 g/10 min。

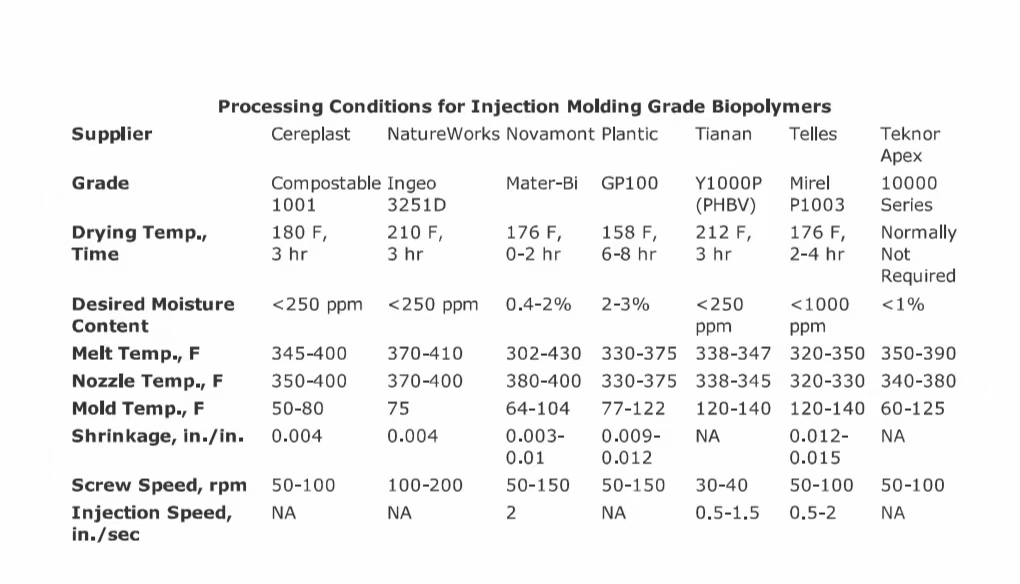

NatureWorks推荐使用压缩比为3:1、长径比(L/D)为20:1的通用螺杆来熔化材料而不过度剪切。喂料喉温度应约为70°F(约21°C),推荐的

熔体温度为370至410°F(约188至210°C)。螺杆速度应为100至200 rpm,背压为50至100 psi。计量区和喷嘴温度应在370至400°F(约188至

204°C)。模具应保持冷却,约75°F(约24°C),预期零件收缩率为0.004 in./in.(0.4%)。

Novamont的Mater-Bi淀粉基生物聚合物有一种注塑级,其熔体流动指数(MFI)范围为6至30 g/10 min。它应使用恒定锥度、单螺纹、压缩比

为2.5:1、L/D为25:1的螺杆进行加工。Facco说,可以使用标准止逆环,以及中到高的注射速度。熔体温度为302至430°F(约150至221°C)。

半结晶生物聚合物的成型速度可能比更常用的半结晶树脂慢50%。模具温度通常为65°F(约18°C)。

Novamont的Facco说,任何浇口设计都可用于Mater-Bi。最小浇口尺寸通常为1毫米(全圆),但可根据特定牌号的粘度增大或减小。Facco指出,

冷流道或热流道都适用。

天安生物(Tianan Biologic)的PHBV(聚羟基丁酸戊酸酯)是一种通过植物淀粉细菌发酵生产的生物聚酯。据称这家中国公司是全球最大的

PHBV生产商,PHBV是PHA家族的一员。其Enmat PHBV材料被批准用于食品接触包装,并获得了可生物降解产品研究所(BPI)的认证。

Cereplast供应一条由PLA共混物组成的可堆肥(Compostables)产品线,和一条新的淀粉与PP反应性共混的“混合(Hybrid)”产品线。Cereplast

提供标准和更高流动性(35 MFR)的可堆肥注塑级,以及一个推荐用于餐具、盘子和碗的牌号,和一个具有更高柔韧性用于冷冻应用的牌号。

新的可堆肥1001牌号的加工建议见附表。

Teknor Apex表示,其TPS/PP共混物可在标准注塑机上运行,无需修改螺杆。Cereplast推荐其淀粉/PP混合料使用低剪切螺杆。Cereplast推荐熔

体温度低于392°F(200°C)。Teknor表示其新共混物可承受高达400°F(约204°C)的机筒温度。Tam建议采用慢速初始注射、大直径喷嘴以及

带有冷料井和全圆流道(而非半圆流道)的排气模具。

|

|

广州大雄化工有限公司