(发表于2004年2月1日《PT Plastics》)

--在过去的十年中,软触感二次注塑技术极大地改变了众多消费产品的外观、手感和功能。

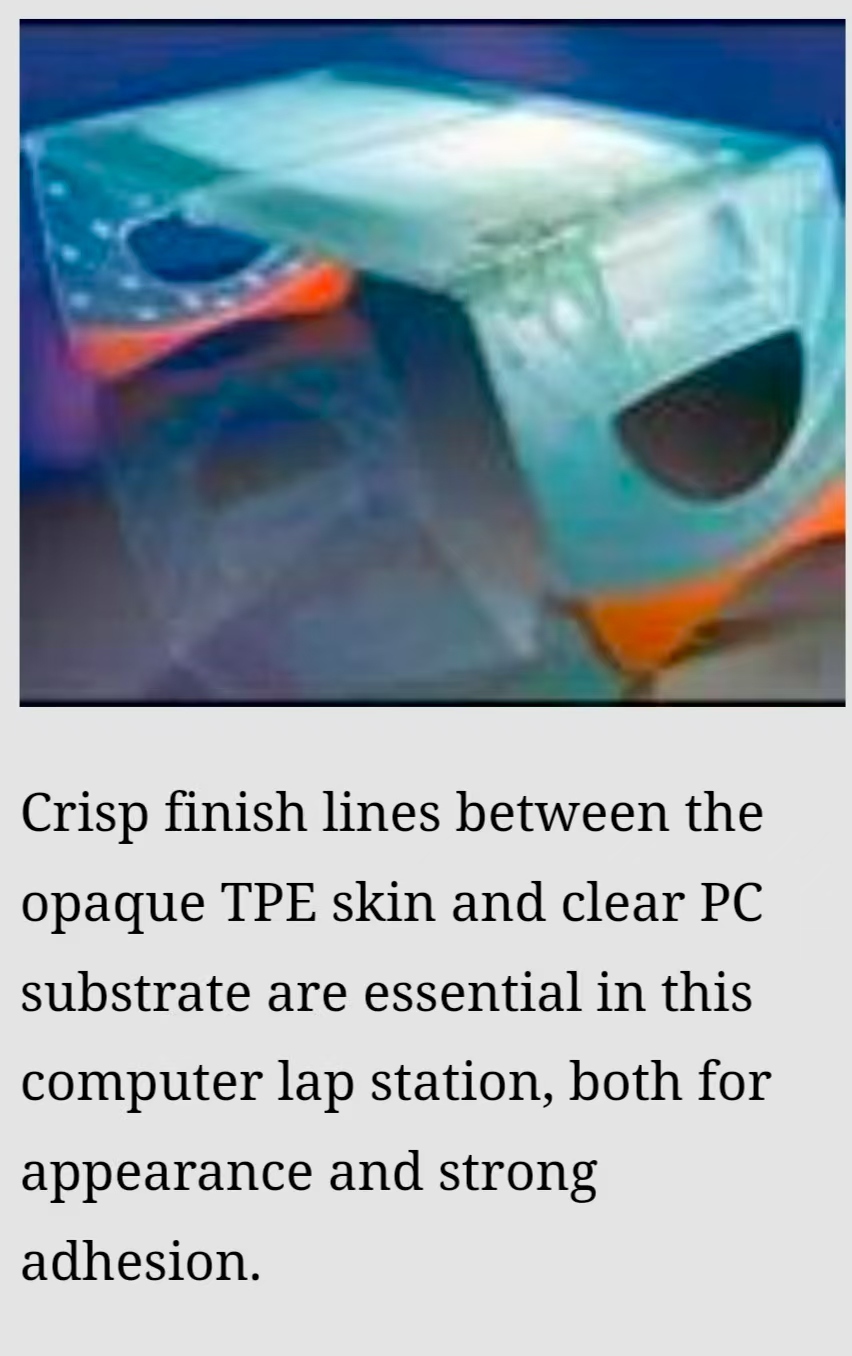

在过去的十年中,软触感二次注塑技术极大地改变了众多消费产品的外观、手感和功能。在牙刷、剃须刀、电动工具、相机、厨房用品、手持

电子设备和汽车内饰件等产品中,出现了大量新的颜色、纹理和触感选择。

推动这一变化的是日益多样化的热塑性弹性体(TPE)材料。在二次注塑中,通过嵌件注塑或双色/多色注塑工艺,将TPE注塑在相容的基材之

上或周围。由此产生的硬软复合结构在制造舒适、防滑、耐磨的把手、握柄和按钮方面非常有效。

这些部件的设计者和生产者面临的一个关键挑战是TPE与基材的粘接性差,表现为材料层的 peeling(起皮)、curling(卷边)、

fraying( 磨损/起毛边)或 delamination(分层)。最初,这是一个相当简单的问题,因为最常见的方法是将烯烃类TPE与相容的刚性PP

(聚丙烯)基材结合。

然而,近年来,二次注塑中使用的材料范围已显著扩大,包括更多类别的TPE(例如TPU、TPV、SEBS)和更广泛的基材(ABS、PC)。虽然更

广泛的二次注塑材料谱扩展了软触感设计的机会,但也增加了新的复杂性层次,并在粘接方面提出了新的挑战。

*解决方案工具箱*

在嵌件注塑中,先注塑成型刚性基材(嵌件),然后将其转移到第二个模具中,在嵌件周围注射TPE以形成最终零件。该工艺使用标准注塑机

和相对简单、低成本的工具。嵌件注塑最适合产量相对较低且劳动力成本较低的制造场所。

多色注塑需要具有多个料筒的特殊注塑机,允许多种材料注入同一模具。(最常见的是双色注塑,但有些零件需要三色或四色注塑。)其优点是

缩短总生产时间、提高零件质量并降低劳动力需求。这种方法在年产量达到25万件以上且劳动力成本高的地区具有经济可行性。

在这两种工艺中,TPE与基材之间粘接的强度和耐久性都需要相容的硬质和软质材料。所使用的二次注塑方法类型也会影响粘接性能:通过汇

集多个熔体前沿,多色注塑通常能提供更优异的粘接性。粘接性能还受到许多其他因素的影响:

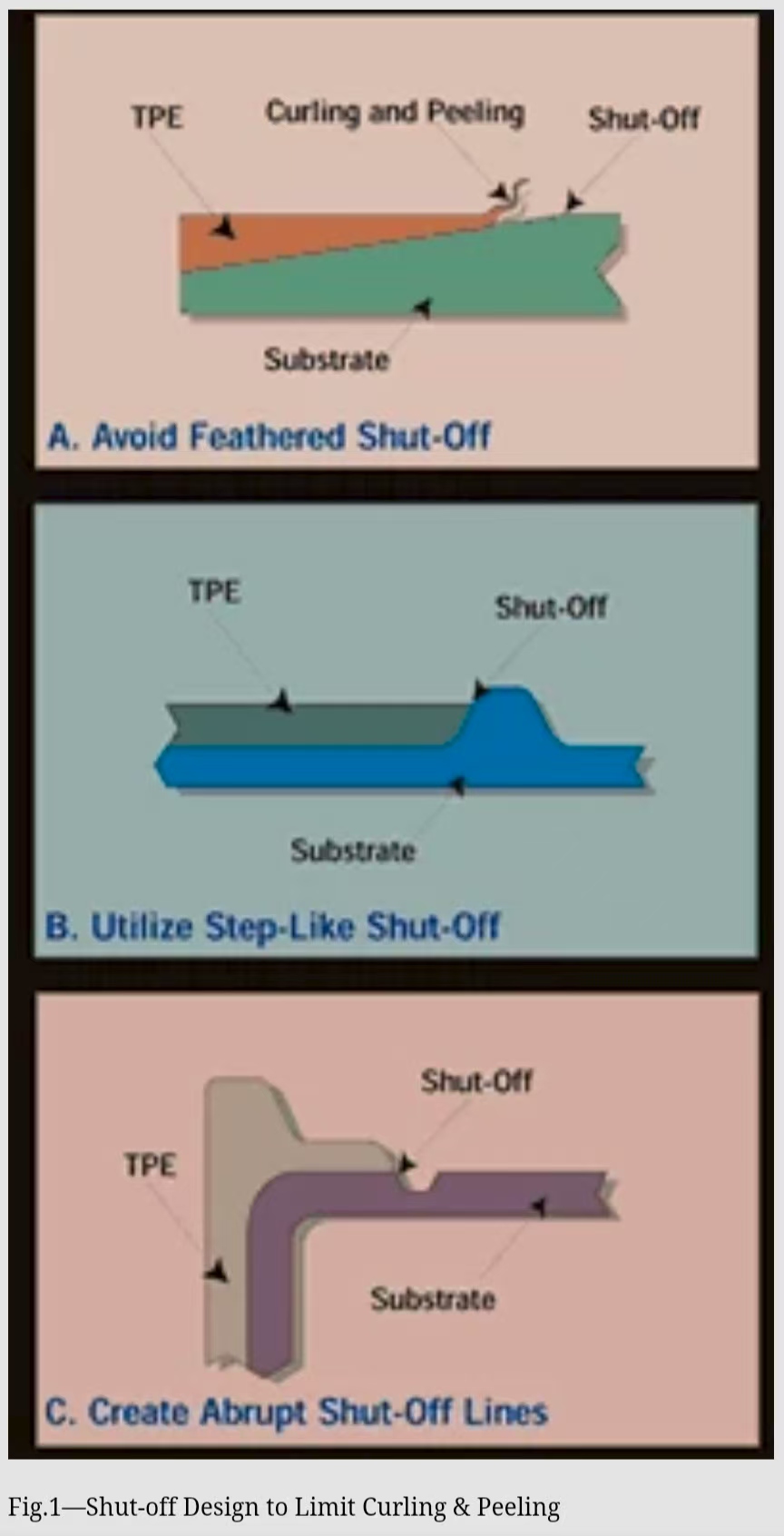

•封口设计 (Shut-off design):TPE与基材之间过渡区域或封口区域的设计对粘接至关重要。设计应避免“羽化”(feathering),即二次注塑TPE逐

渐变薄。薄层会导致粘接不充分,并可能在锥形边缘处导致TPE层卷曲或磨损(参见图1A)。

最好的解决方法是采用一种能在TPE和基材之间形成清晰过渡的封口设计。理想情况下,约0.04英寸(约1mm)的均匀TPE层厚度有利于良

好粘接,但这并非总是可行。

一种解决方案是在基材轮廓中加入一个“台阶”,以在TPE和基材之间形成突兀的过渡(图1B)。或者,基材可以包含一个凹槽,其封口设计

使TPE与基材齐平(图1C)。这两种方法都减少了羽化,消除了卷曲,并去除了可能引发起飞边的撕裂点。

在少数情况下(例如,具有极长流道或高度易磨损区域的零件),会在基材中设计特殊结构,以便在与TPE进行二次注塑后形成机械互锁。

•排气设计 (Vent design):在TPE二次注塑过程中,型腔内残留空气也不利于粘接,最好通过在模具中设置足够的排气来解决。排气不足可能

表现为流道末端粘接不良、TPE烧焦甚至缺料。典型的排气深度在0.0005至0.001英寸(0.0127-0.0254mm)之间。特定零件的合适排气深度

取决于所用TPE的流动特性。

•基材准备 (Substrate preparation):嵌件的适当准备和处理对粘接性能至关重要。嵌件越清洁,粘接效果越好。最佳生产方法是在嵌件生产

出来后直接进行二次注塑,因为这最大限度地减少了污染物聚集在嵌件表面的机会。如果必须存储嵌件,应严格保护其免受灰尘或污垢污染。

处理嵌件的人员应戴手套,因为皮肤油脂会损害粘接性。此外,最好避免使用脱模剂,因为它们会严重损害TPE与基材之间的粘接强度。

二次注塑前预热嵌件通常可以提高粘接强度。改善的程度取决于嵌件材料与TPE之间的相容性程度。合适的嵌件温度取决于基材和TPE,

最好通过与材料供应商讨论来确定。

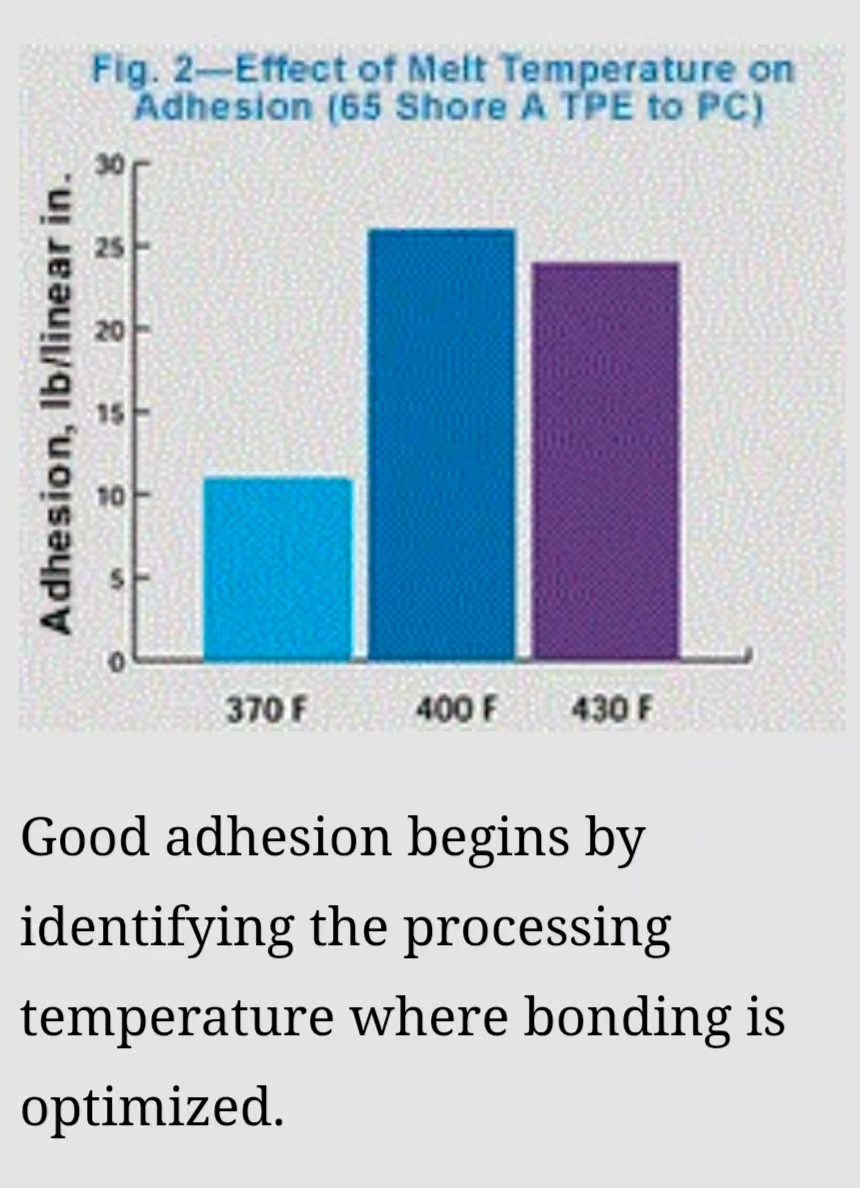

•TPE熔体温度 (TPE melt temperature):TPE熔体温度与粘接强度之间的关系可以通过一个65 Shore A的TPE注塑在PC基材上的例子来体现

(图2)随着熔体温度从370华氏度(约188摄氏度)增加到400华氏度(约204摄氏度),粘接强度显著提高。但进一步增加到430华氏度

(约221摄氏度)实际上会降低粘接强度。在这种情况下,最佳熔体温度略低于400华氏度。注塑加工商必须在期望的粘接强度与升高熔体温

度可能带来的不利影响(例如热降解和顶出困难)之间取得平衡。

达到最佳TPE熔体温度的最佳方法是逐步接近,不一定通过提高料筒温度,而是通过更高的螺杆转速或注射速度。确定实际熔体温度的一个

问题是,它并不总是等同于注射喷嘴温度。一个明智的方法是使用高温计测量TPE空射(air shot)的熔体温度。

为TPE选择目标熔体温度取决于基材和所需的粘接水平。大多数TPE供应商会为其产品提供推荐的熔体温度范围。为了获得最大粘接力,目

标应定在供应商推荐范围的上限附近。

“手感”与厚度 ("Feel" versus thickness):二次注塑零件的触感是几个因素的总和,TPE固有的柔软度(肖氏A硬度)只是其中之一。零件手感

还取决于TPE的摩擦系数、纹理,以及最显著的一点——壁厚。

当TPE层厚度小于0.060英寸(约1.5mm)时,下面基材的硬度很容易抵消软弹性体的手感。TPE层提供的缓冲程度也很大程度上受基材固

有硬度的影响。

此外,TPE层的厚度也影响粘接强度。薄的TPE层在冷型腔中容易迅速散失热量,温度下降往往会降低粘接强度。设计者面临的挑战是在

TPE的硬度和厚度之间取得平衡,以达到所需的缓冲水平。

•预干燥 (Predrying):某些类型的TPE——包括TPU、TPV和共聚酯——往往是吸湿性的,或者容易吸收水分。如果在注塑前没有适当干燥,吸

收的水分会变成蒸汽,损害两种材料界面处的粘接。水分也可能水解某些树脂,损害表面性能,并增加顶出难度。注塑时的水分含量通常不应

超过0.05%(500ppm)。通常的做法是在露点为-40华氏度(约-40摄氏度)的干燥剂干燥器中干燥TPE。

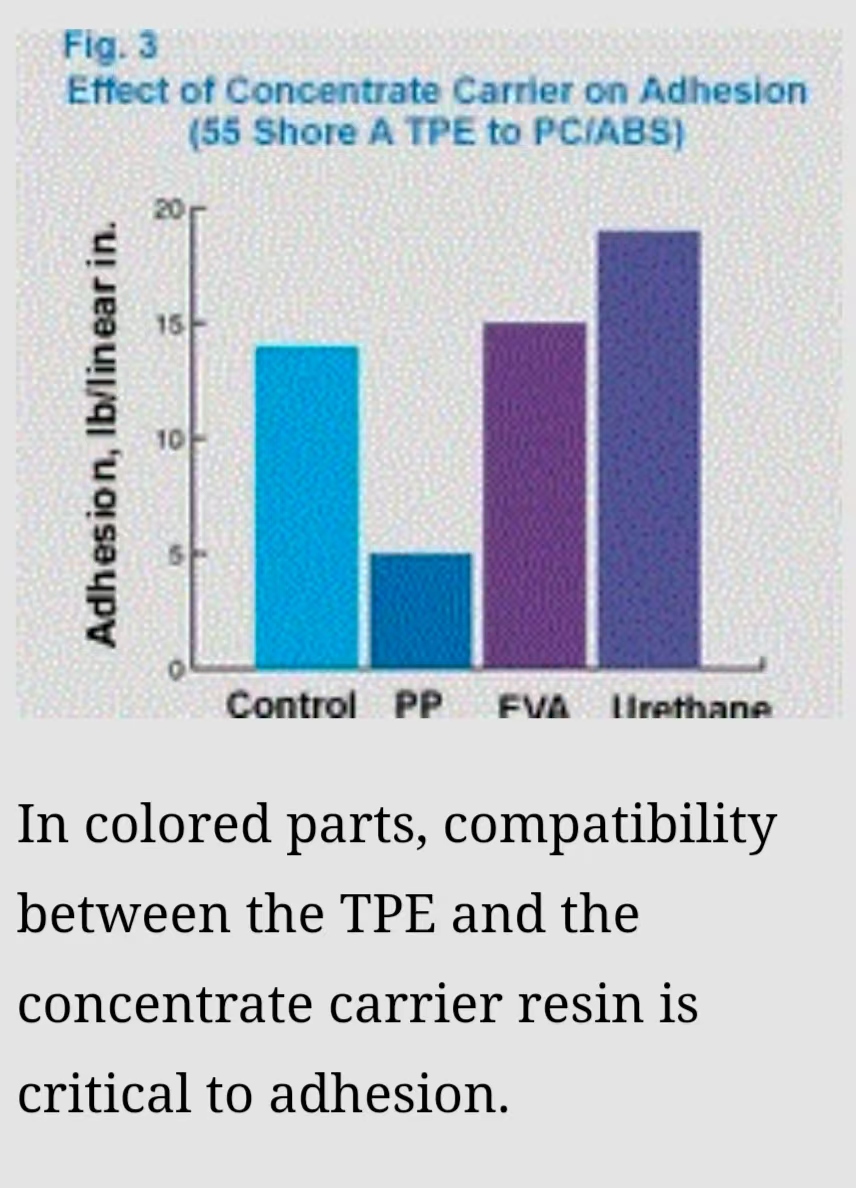

•色母载体相容性 (Concentrate carrier compatibility):使用含有色母的TPE进行二次注塑可能很棘手,一个危险是着色剂载体与TPE之间存在

冲突。TPE长期以来主要使用的色母的载体是PP,但当将某些TPE家族粘接到尼龙、PC/ABS和其他工程基材上时,这种载体通常表现不佳。

图3显示了含有色母的55 Shore A TPE在PC/ABS基材上二次注塑的粘接数据。在这种情况下,PP色母载体对粘接表现出不利影响,这显然是

由于载体与TPE之间存在冲突。相比之下,数据显示,对于这种特定的TPE,EVA(乙烯-醋酸乙烯酯共聚物)和TPU载体提供了优异的粘接性。

•浇口设计 (Gate design):对于在使用过程中承受高磨损并因此容易分层的零件,浇口应设置在磨损最严重的区域。这是因为TPE在浇口处比

在流道末端更热(因此通常粘接更好)。当外观是优先考虑因素时,例如在化妆品包装中,优选通过销针从基材背面进浇,因为这隐藏了TPE

上的浇口瑕疵。

为确保TPE熔体充分填充模腔,一个关键考虑因素是流长与零件厚度的比率。最小比率应约为150:1。另一种行之有效的方法是将浇口设在

零件最厚的区域,并尽可能缩短流长。

在选择浇口方法时,建议从浇口的“钢件安全”(steel-safe)设计开始,初始尺寸偏小,随后根据需要扩大。某些TPE(如SEBS)需要较小的

浇口以增加剪切力并确保完全填充模具。其他TPE(TPV和TPU)通常需要比正常更大的浇口以补偿其高熔体粘度。

*更多模具技巧*

粘接并非二次注塑中唯一重要的考虑因素,因此这里提供一些关于模具设计方面的建议,以优化其他方面的性能:

•表面纹理 (Surface texture):设计师有时倾向于通过抛光模具以获得光滑表面来强调TPE的纹理和抓握性能。然而,光滑的表面有时实际上会

突出熔接线和零件瑕疵等缺陷。相反,对零件表面进行纹理处理通常能有效隐藏缺陷,并赋予“抓握感”或皮革般的感觉。某些纹理会产生比实

际硬度更硬或更软的手感。目标是平衡TPE的表面纹理和硬度值,以获得预期的产品手感。

•顶出效率 (Ejection efficiency):通过在模具每侧设计0.5°至1°的拔模斜度可以方便零件顶出。对于像TPU这样更抗顶出的材料,有时需要5°

至6°的拔模斜度。对模具表面进行纹理处理通常有助于顶出,而更光滑的表面往往会削弱顶出。

*解决尼龙粘接问题*

尼龙基材料在一些快速增长的双色注塑市场中越来越受欢迎——电动工具、手动工具、家电以及草坪/园艺产品的把手和握柄。缺点在于,通

常很难在尼龙上进行具有良好的粘接性的二次注塑。TPE与未改性和玻璃填充尼龙的粘接相对较好,但在与含有大量添加剂配方的高度改性尼

龙结合时则表现不佳。

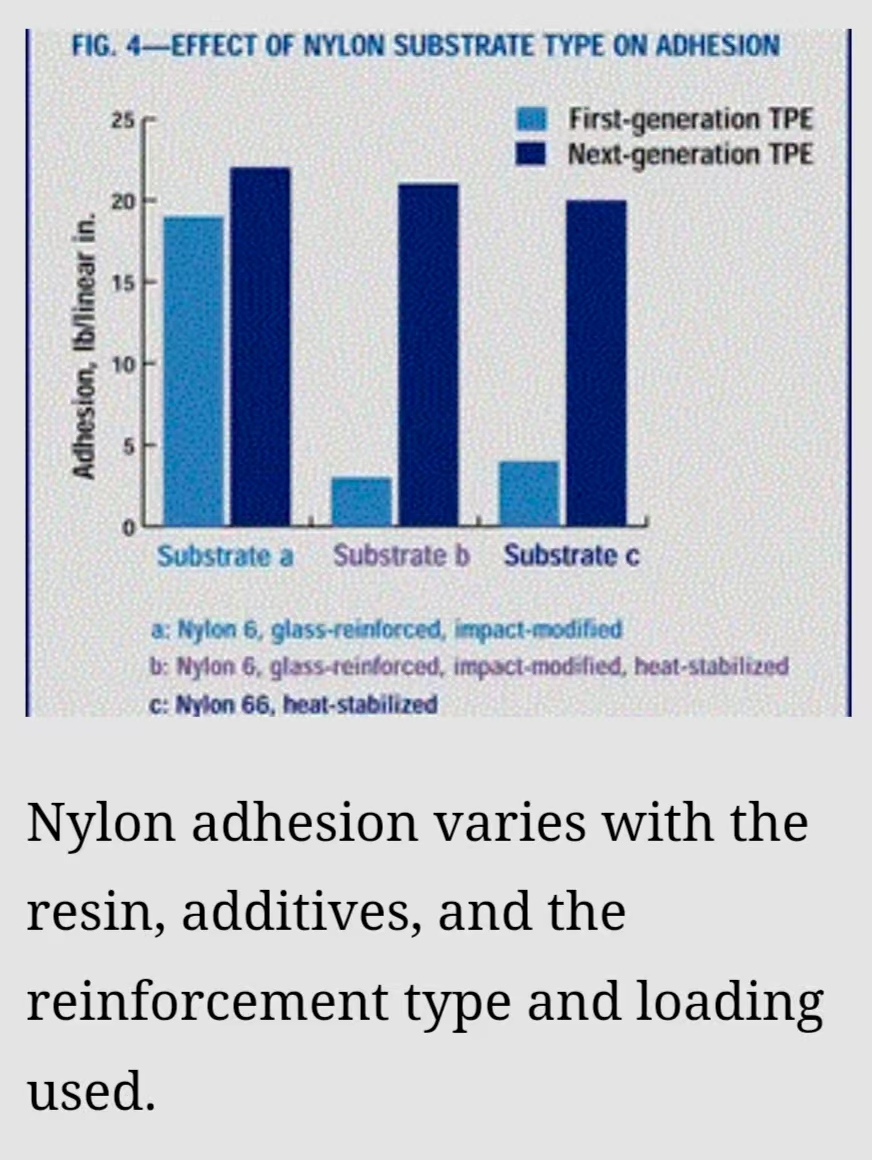

另一个问题是可用尼龙种类繁多,它们在树脂类型(例如尼龙6、66和12)、增强类型和含量以及所用添加剂方面各不相同。对于第一代TPE,

测试数据显示,当其与抗冲改性和热稳定化的尼龙6粘接时,粘接强度显著下降(图4)。但正在取得进展:数据显示,改进粘接后的第二代

TPE即使与含热稳定剂的尼龙结合,也能产生显著改善的粘接性能。

其他一些考虑因素也使尼龙粘接更加困难。一个是它们的高吸湿倾向,这使得将材料干燥充分至关重要。而且尼龙的熔融温度高于大多数其他

基材,因此必须相应地提高TPE的熔体温度以确保良好的粘接。通常也建议预热尼龙嵌件。

此外,需要仔细选择色母载体以确保TPE与尼龙的良好粘接。通常,LDPE(低密度聚乙烯)和EVA是尼龙基材的首选载体。

*关于二次注塑的十大提示*

1. 确保TPE和基材的相容性匹配。

2. 通过清晰的封口过渡设计最小化起皮。

3. 通过适当的排气避免型腔内困气。

4. 平衡TPE厚度与肖氏A硬度以获得所需“手感”。

5. 将TPE熔体温度维持在能优化粘接的水平。

6. 干燥对水分敏感的材料。

7. 选择与TPE和基材都相容的色母载体。

8. 注意光滑表面纹理的弊端。

9. 将TPE流长/零件厚度比保持在150:1以下。

10. 设计浇口时要考虑到良好的粘接性。

|  |  |  |

|  |  |

广州大雄化工有限公司