(2013年8月26日发布)

要充分理解熔体流动速率(MFR)测试的优势与局限,了解测过程与方法至关重要。该测试方法遵循ASTM D 1238标准,国际对应标准为ISO

1133。两者存在细微差异,但核心功能一致。(如第一篇副标题所说,通过测定MFR来衡量聚合物的平均分子量。)

两项标准均规定了聚合物在特定条件下通过特定几何结构仪器的流动速率。ASTM标准中,装载物料的料筒直径为0.376英寸(9.55毫米),筒

底配有可拆卸的规准模口(通常称为毛细管)。虽然少数材料会使用非标模口,但标准模口高度为0.315英寸(8.00毫米)+0.001英寸,直径

为0.0825英寸(2.095毫米)+0.00025英寸。

这些公差表明流道尺寸被视为关键参数——事实确实如此。MFR仪器配备通止规用于定期检测模口直径,确保其符合规格。模口可采用不同材

质制作,某些材质更具耐用性,尤其能抵抗过度清洁导致的孔径扩大问题。此外,清洁模口上下表面可能导致高度缩减——这些都会影响测量

精度。

假设物理设备状态良好,测试首先需确定材料的适宜温度。规定温度因聚合物而异:聚碳酸酯(PC)通常在300°C测试,聚乙烯在190°C测试

等。某些聚合物可采用两到三种公认条件,通常由树脂供应商决定选用标准。最典型的例子是ABS,其测试可使用三种不同温度之一。因此进

行来料质检时,若期望获得与供应商一致的结果,必须采用相同测试条件。如同模口几何结构,温度校准也至关重要。

另一个关键输入参数是物料达到指定温度后施加的砝码质量。这同样是聚合物特定的设定值:可能是公认单一值(如PC采用1.2kg),也可能是

ABS这样的多选值。ABS三种测试温度分别对应特定砝码质量:200°C配5kg载荷、230°C配3.8kg、220°C配10kg。需注意,同一化合物在不同

条件下会得出不同结果。实际MFR值以克/10分钟表示,受测试条件和材料成分共同影响。

本测试的核心原理在于:载荷是驱动材料通过模口的输入量,流速则是输出量。因此MFR测试属于恒定剪切应力测试而非恒定剪切速率测试。

从定义而言,这是压力受限的配置方式。这一点区别于毛细管流变仪——后者可通过控制流速变化并测量所需作用力来测定粘度。

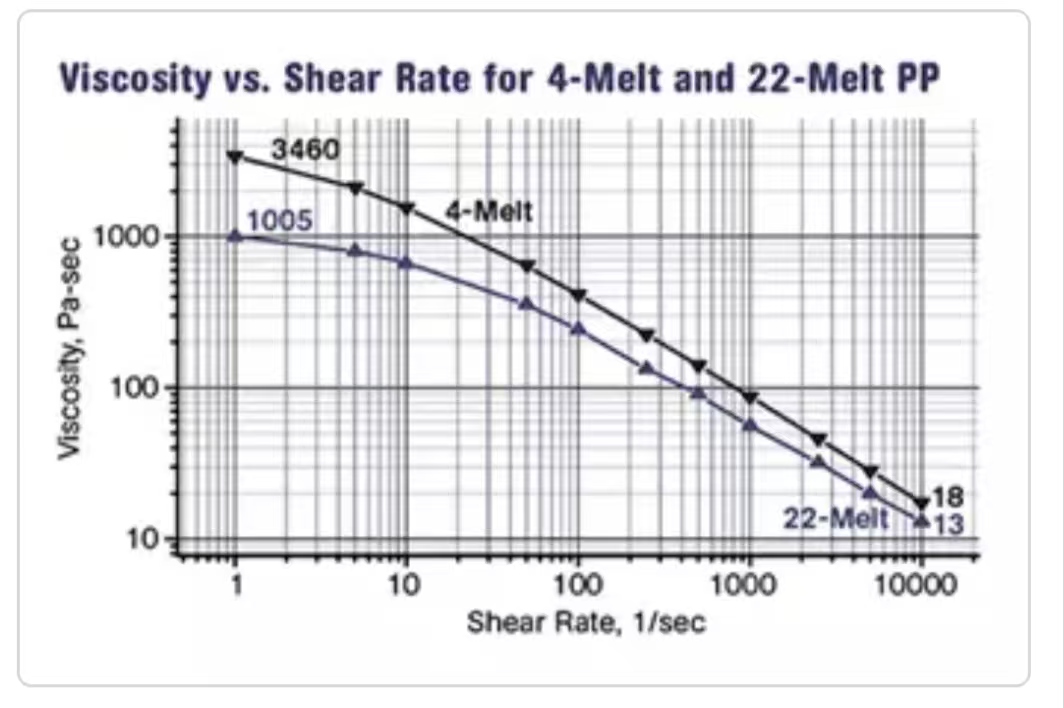

毛细管流变测量属于可控剪切速率测试,能提供真实的粘度(流动阻力)测量值。由于聚合物粘度随流速(剪切速率)变化,完整的粘度表征

需进行多剪切速率测量并绘制关系曲线。图1展示两种聚丙烯材料的毛细管流变仪输出数据。

这正是MFR测试常被质疑的一点:批评者指出毛细管流变测量能全面反映粘度与剪切速率的关系(涵盖模拟多种加工工艺的广泛条件),而MFR

仅能捕获曲线上单个数据点。

这个观点成立,但需要思考"所以呢?"——这种批评隐含假设MFR测试旨在反映加工性能,而其实测初衷是提供测量聚合物相对平均分子量

(MW)的简捷方法。分子量降低时,MFR值升高。鉴于分子量决定聚合物材料性能,该指标具有重要参考价值。

当聚碳酸酯供应商按MFR值划分产品等级时,本质上是依据平均分子量进行分类。分子量影响抗冲击性能、抗疲劳性、抗蠕变性、耐环境应力

开裂性和阻隔性能——分子量越高,性能越优异。供应商围绕标称MFR值设定规格范围,并非出于对特定设备加工性能的考量,而是因为MFR

值可作为材料平均分子量受控且符合约定范围的指标。

实际MFR值确实会影响加工过程。显然MFR为4克/10分钟的聚碳酸酯在相同流道和成型条件下的流动距离,不及MFR为20的材料。但实际粘度

差异并不像数值显示的那般显著,因为流速差异必然导致剪切速率变化——剪切速率升高时粘度会降低。MFR测试的剪切速率其实与MFR值本

身成正比,将MFR值乘以约2.2即可得测试时的剪切速率。因此MFR值为4的材料在约8.8秒⁻¹的剪切速率下测试,而MFR值为20的材料则在44

秒⁻¹下测试。这些剪切速率不仅彼此不同,且与多数熔体加工过程中的实际剪切速率存在差异。

下篇文章我们将探讨MFR与分子量之间的定量关系,采用低剪切速率测量分子量的实用性,以及为何某些加工商确信工艺波动源于材料批间

MFR差异。

广州大雄化工有限公司