---理解并计算固体密度和熔体密度将有助于注塑商进行从材料与机器选择到确定单件成本等各项决策。

在第一部分中,讨论了理解材料体积密度的重要性。在第二部分,我们将探讨另外两种对注塑商同样重要的密度:固体密度(有时简称为密度)

和熔体密度。

固体密度是设计师和工艺工程师最常使用的数值。它定义为给定材料的单位体积重量。例如,如果你用一种通用的未填充聚丙烯注塑一个1立方

厘米的立方体,那么该立方体的重量就是PP的密度。立方体的体积是1立方厘米,如果重量是0.91克,那么单位体积重量(即密度)就是0.91克/立

方厘米。0.91这个数字实际上是广泛使用的PP密度值。

因为比重有时会与密度混淆,我们在此稍作解释。水的密度是1克/立方厘米,这意味着如果我们能注塑一个尺寸为1×1×1厘米的水立方体,其重

量将为1.00克。比重定义为所考虑材料的密度与水的密度之比。以上述PP为例,其比重为0.91/1.00,等于0.91(因为是比值,所以没有单位)。

从数值上看,密度和比重的数字相同,这就是为什么这两个术语容易混淆并经常互换使用。然而,它们各有其适用范围,必须理解其意义。树脂

制造商提供的材料数据表是固体密度或比重值的来源。

为何部件重量很重要

获取注塑部件重量主要基于两个原因:第一,确定注塑给定数量部件所需的原材料量;第二,为注塑部件找到合适的机器。当设计师最初设计部

件时,它只是一个CAD模型——没有实物。为了确定部件的重量,设计师需要将部件的体积乘以注塑所用材料的密度。CAD模型会提供部件的体

积。

如果材料发生变化,密度就会改变,因此部件重量也会变化。生产模具可能具有多个型腔和多条冷流道。在这种情况下,还需要使用相同的公式

估算流道的重量,然后将其加到部件重量上。部件和流道的这个组合重量称为注射量。要计算生产所需的材料量,需将注射量乘以所需的成型周

期数。然后根据所需材料量计算材料成本。

为了建立稳健的工艺,选择正确尺寸的机筒非常重要。机器制造商通常会公布以重量为单位的最大机筒容量。注射量重量与机筒容量的比例不应

太小或太大,否则会导致产品质量和工艺控制不稳定。注射量与最大机筒容量的理想比例在20%到80%之间。例如,如果最大机筒容量为100克,

那么注射量不应小于20克或大于80克。(这些百分比可能存在一些例外情况,但该讨论超出了本文范围)。

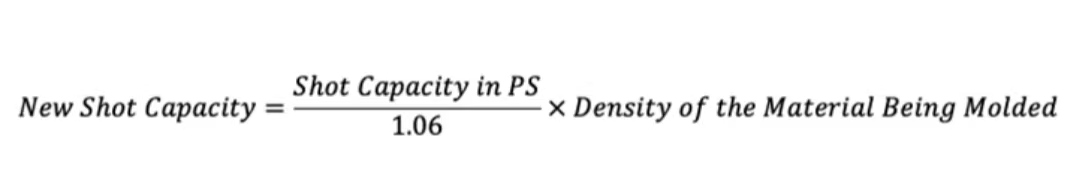

如果公布的机筒容量以重量给出,那么该重量总是以聚苯乙烯的重量为准。例如,如果公布的重量是100克,这意味着机筒可容纳的最大PS量为

100克,换句话说,可以注塑的最大注射量是100克PS。这意味着机筒(呈圆柱形)的最大容积是固定的,可容纳100克PS。

|

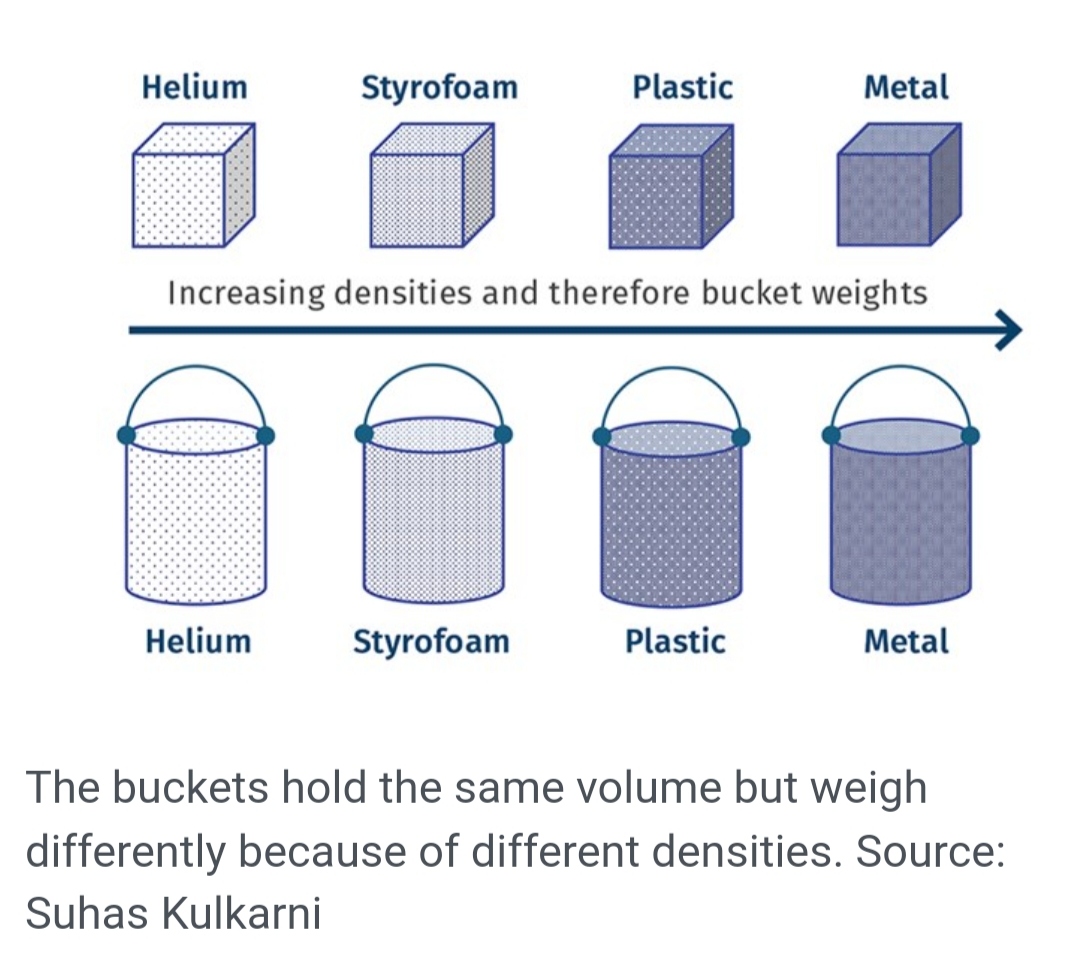

PS的密度为1.06克/立方厘米。如果我们用密度更高的材料替代PS,那么总注射量重量将会增加。例如,如果我们用密度为1.53的玻璃纤维填充聚

酯(PBT)替代PS,那么机筒现在可以容纳144克的该种PBT。机筒的容积保持不变,但由于材料的密度更高,总重量也更高。图1用装满不同材料

的桶阐释了这一概念。图2则用注塑机机筒和针对不同材料计算出的数值展示了这一概念。要将机筒容量从PS转换为正在注塑的材料,请使用以下

公式:

|

机筒使用百分比应基于机筒容量并考虑正在注塑的材料进行计算。因此,了解密度知识及其数值对于此类计算至关重要。

|

注塑产品所使用的材料必须更换的情况并不少见。这可能是由于首选材料在实际使用中未达到预期效果,迫使更换为满足客户要求的材料。例如,

一个易断裂的部件可能需要换成玻璃增强树脂。在我最近参与的一个项目中,不得不更换材料,因为原始树脂会在模具型腔中留下残留物并导致

外观缺陷。如果材料供应商提高树脂成本而必须寻找更便宜的替代品,材料更换也可能是出于财务考虑。

在寻找替代树脂时,制造商不能只关注树脂的每磅价格,这一点至关重要。更便宜的树脂可能具有更高的密度,这需要为同一部件使用更多树脂,

从而推高单件成本。应根据所考虑材料的密度计算注射量重量,然后计算对成本的影响。在任何决策之前,应比较新旧成本。

计算熔体密度

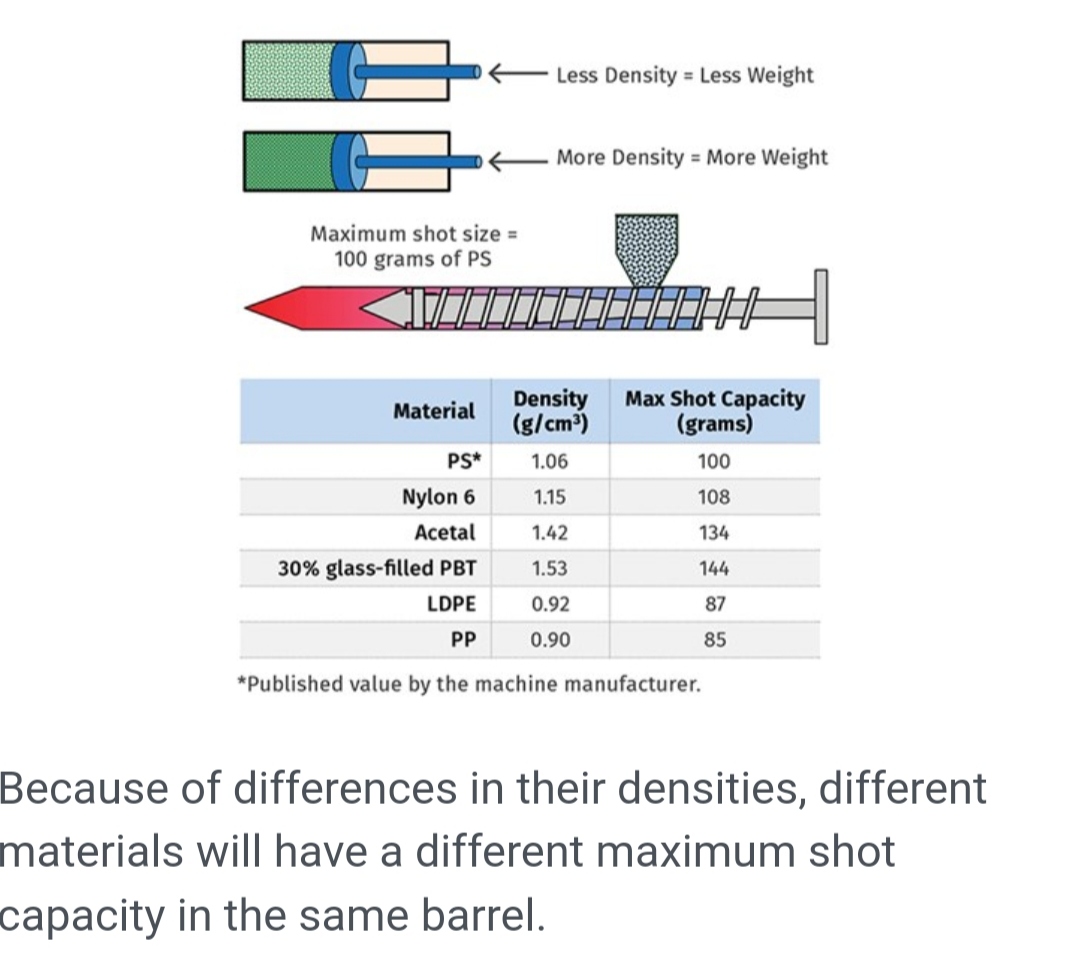

第三种密度称为熔体密度,这是工艺工程师需要知道的关键技术参数。当塑料处于固态时,其密度称为固体密度或简称密度。当工艺工程师将树脂

加入注塑机时,塑料熔化,分子彼此远离,从而降低了材料的密度。熔融材料的密度称为熔体密度。压力-体积-温度图常被用来确定材料的熔体密

度,如图3所示。

|

熔体密度主要用于计算机器的实际最大注射量容量,而非依赖机器制造商提供的数值。为什么呢?并非制造商提供错误数字,而是他们提供的数字

只是一个接近的估算值。从PVT图中可以看出,熔体密度是温度和压力的函数。考虑到机筒中的熔融塑料,温度是机筒设定值和螺杆转速产生的剪

切热的综合结果,而压力则源自螺杆复位过程中的背压。

近年来,除了提供基于PS的最大注射重量外,机器制造商也开始公布以体积为单位的最大机器容量,因为体积与材料或其密度无关。现在需要由

工艺工程师根据正在注塑的材料来确定最大注射重量。在这种情况下,注塑商必须使用熔体密度来准确计算注射量容量。使用固体密度会得出一

个更高因而不正确的数值。工艺工程师倾向于将固体密度数值乘以0.70到0.80之间的系数来估算熔体密度。

暂且不谈这些,计算熔体密度其实异常简单!有一种更简单的方法可以获得精确数值。这里唯一的要求是注塑厂商之前曾注塑过该材料。即使是

类似牌号的材料也足以满足我们的计算。

鉴于计算重量的公式是——重量 = 体积 × 密度——那么获取密度的计算为:密度 = 重量 / 体积。在已知的注塑工艺中,重量将等于注射量重量,

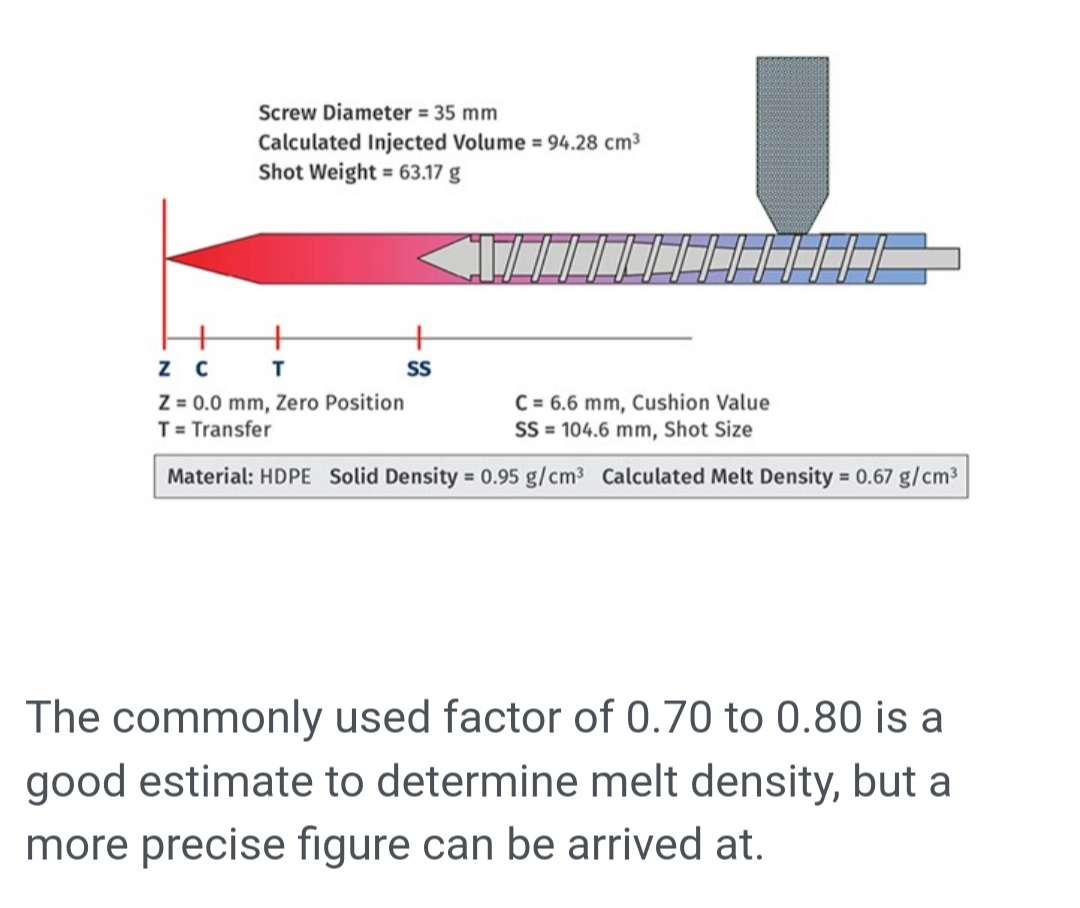

即所有部件和流道的总重量。体积将是螺杆排出的总体积,即从注射量设定值到缓冲垫值之间的体积(示例见图4)。在此例中,熔体温度为

380°F,背压为500 psi,螺杆直径为35毫米。设定的注射量为104.6毫米,缓冲垫值为6.6毫米。使用计算圆柱体体积的公式——

0.785 × D × D × L——(其中D为螺杆直径,L为总行程距离),我们计算出注射体积为94.28立方厘米(注意毫米到厘米的转换)。此体积注塑出

的注射量重量为63.17克。使用密度公式,计算出的熔体密度为0.67克/立方厘米。

|

此处的熔体密度是固体密度的70%,即0.95克/立方厘米的0.70倍。重要的是要记住,这是在熔体温度380°F和背压500 psi下的结果。常用的0.70

到0.80系数是一个很好的估算,但执行此计算能为我们提供更精确的数值。

这篇由两部分组成的文章涵盖了注塑成型中三种密度类型的基础知识。为注塑操作中使用的所有材料记录这三种密度类型始终是一个好习惯。对

于熔体密度,注塑厂商甚至可以更进一步,根据熔体温度和背压,生成一个经验公式或图表来计算其数值。

---

关于作者: Suhas Kulkarni 是位于圣地亚哥的 FimmTech 公司的创始人兼总裁,该公司是一家专注于科学注塑的注塑服务公司。FimmTech 已开

发出多种定制工具,帮助注塑商建立稳健的工艺,其研讨会已培训了数百人。Kulkarni 是畅销书《稳健工艺开发与科学注塑》的作者,该书第三

版已由 Hanser Publications 出版。联系方式:760-525–9053;suhas@fimmtech.com;fimmtech.com。

广州大雄化工有限公司