——塑料加工企业正在工厂内部及供应链各环节发掘3D打印的应用场景,以下八例便是最佳印证。

曾几何时,3D打印技术还仅被用于快速原型制作,如今早已突破设计工作室的局限。随着设备性能提升与材料选择拓宽,注塑厂商、模具制造商及品牌方纷纷转向这种逐层累积的制造技术,以期节省时间、开拓新市场,甚至弥补供应链缺口。

八大前景广阔的技术进展与应用方向:

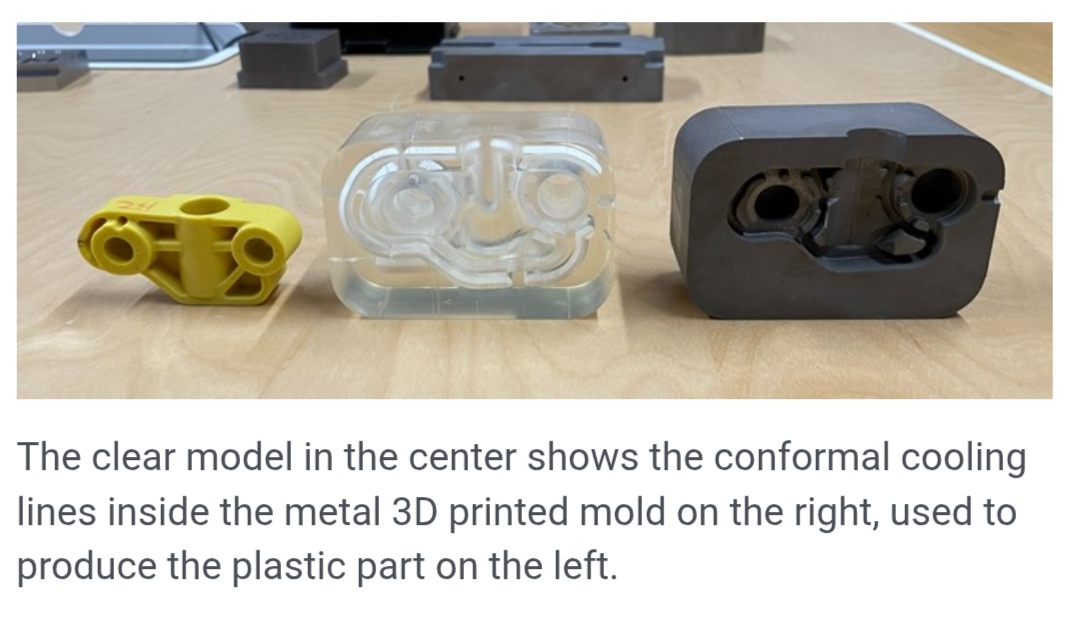

1. 模具制造

注塑件交货期延误往往源于模具采购困境。3D打印技术不仅能加速模具开发进程,更简化了后续设计变更流程。需要新设计方案时,3D打印

既可快速制新模,也能修复或改造现有模具。虽然激光粉末床熔融等金属3D打印工艺仍是模具制造主流,但更易操作的金属打印技术及聚合

物复合材料短周期模具等创新方案正不断涌现。

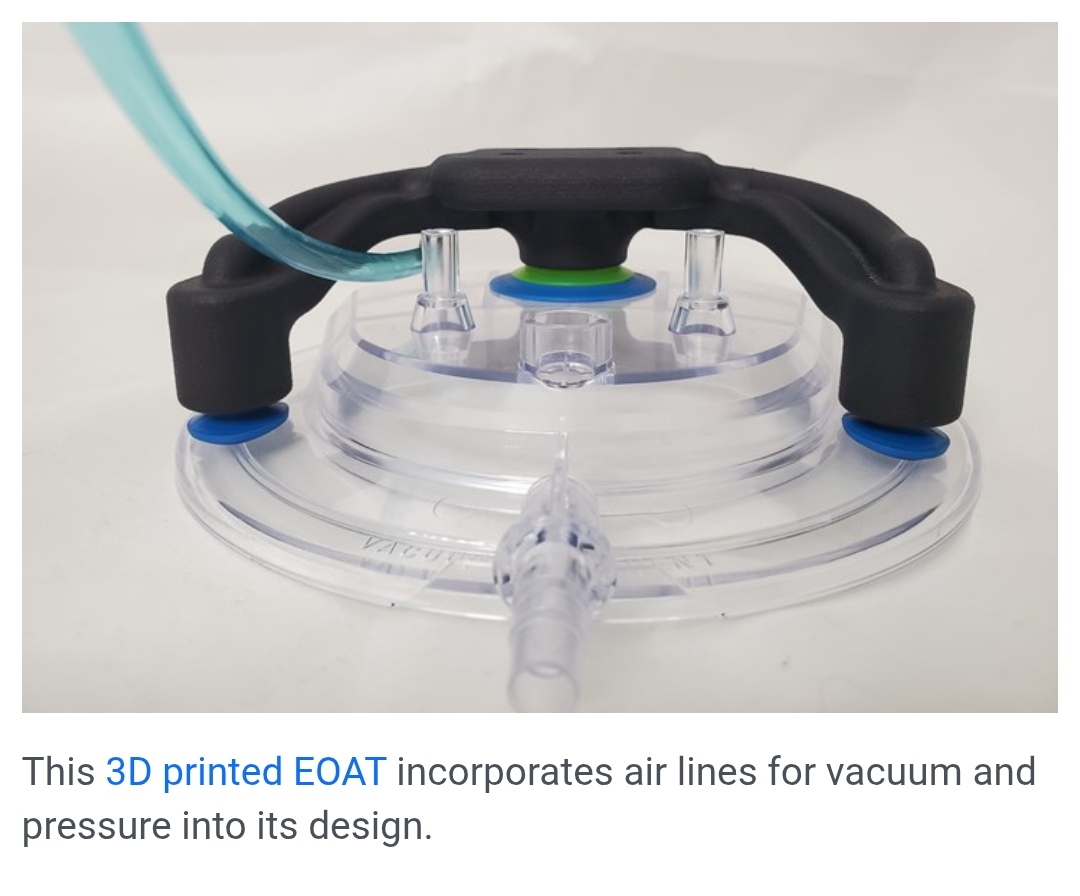

2. 机器人末端执行器

协作机器人、拾取放置机器人等自动化设备能提升塑料加工效率,但大多需要定制化的臂端工具与夹具。3D打印可生产真空吸盘等专用末端

执行器,这些装置能集成真空管路、线缆等组件以简化装配,且重量通常较传统产品更轻。

3. 工装夹具

平价桌面3D打印设备使工厂可低成本自制检测治具、组装工具与校验量规。例如三坐标测量机定位夹具可通过模具设计软件生成零件反向模

型,转化为可3D打印的夹具设计。更值得一提的是,3D打印夹具能以数字文件形式存档,若发生损坏或遗失,仅需重新打印即可快速替换。

4. 原型与产品开发

3D打印仍是快速原型制作的重要工具,堪称获取外观手板模型与迭代设计的最快途径。随着技术演进,采用合适材料与设备制作的原型件已

可直接充当成品零件,支架、电子设备外壳、导管、医疗器件组件等皆属此类成功案例。

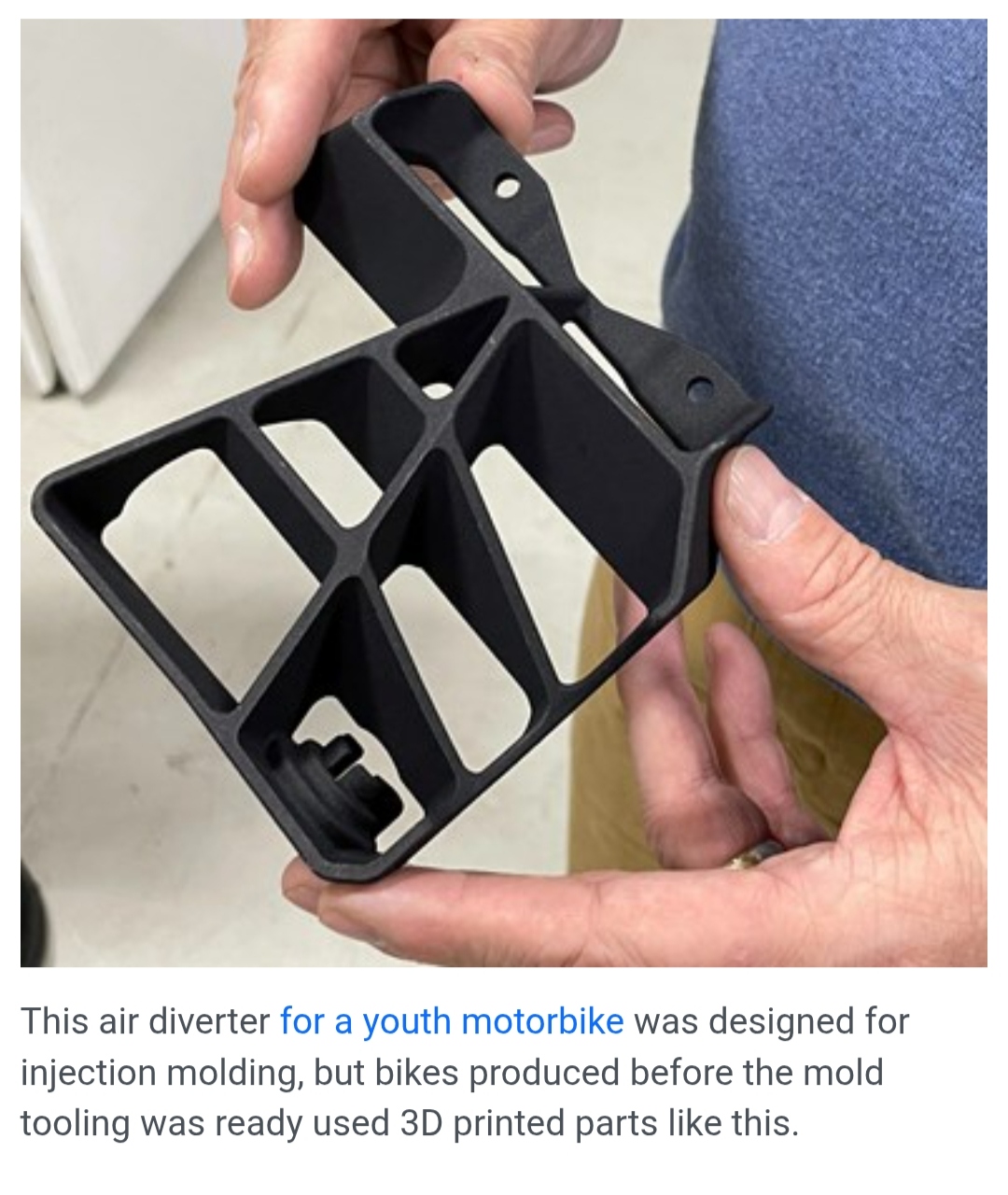

5. 过渡期生产

模具需求会自然延长注塑新品交货期,而3D打印可让制造商在等待模具期间直接投产。这不仅能加速新品上市进程,品牌方还可在承担模具

成本前收集市场反馈。过渡生产并非仅适用于产品生命周期初期——越来越多企业正通过3D打印应对供应链中断困境。

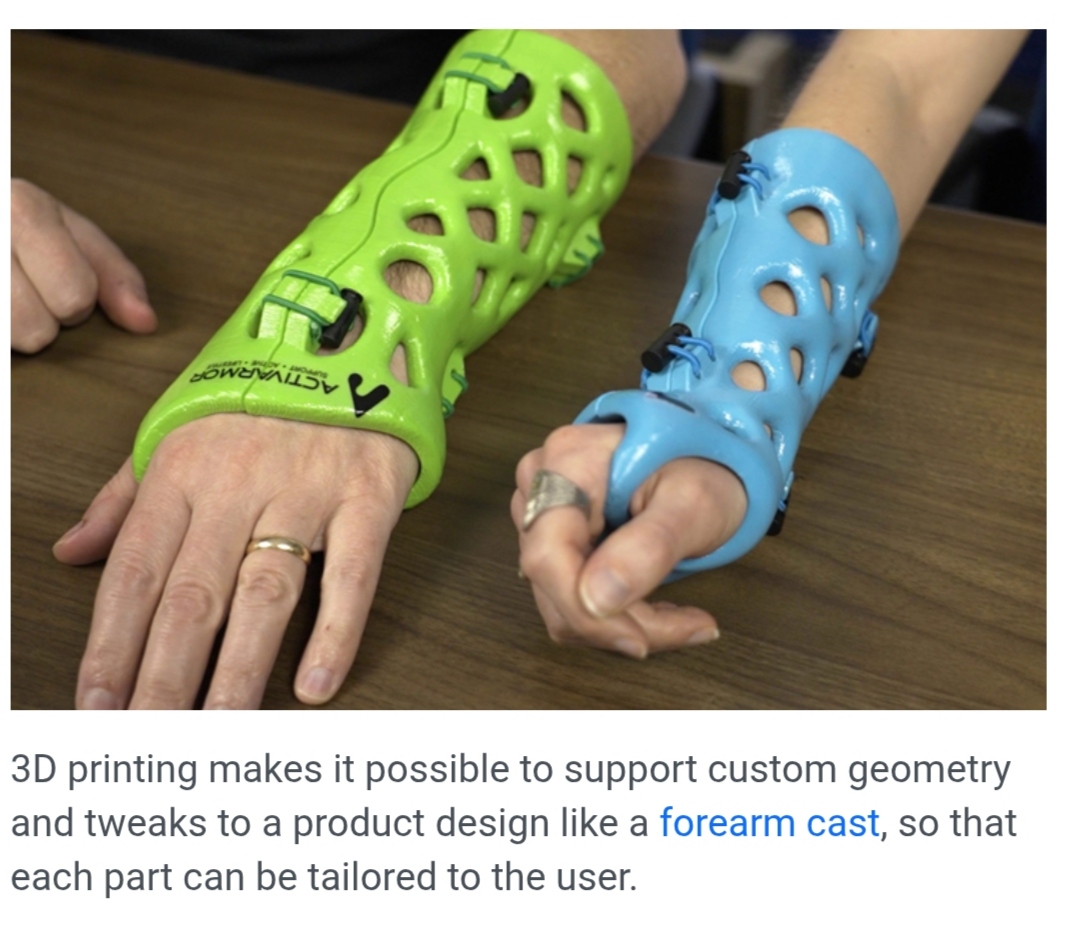

6. 规模化定制

3D打印的数字化特性使其能通过软件轻松调整基础设计,满足客户个性化需求。该技术已应用于定制化医疗器械(如夹板、助听器)与消费

产品(如符合用户足型的鞋垫、定制运动装备)等领域。

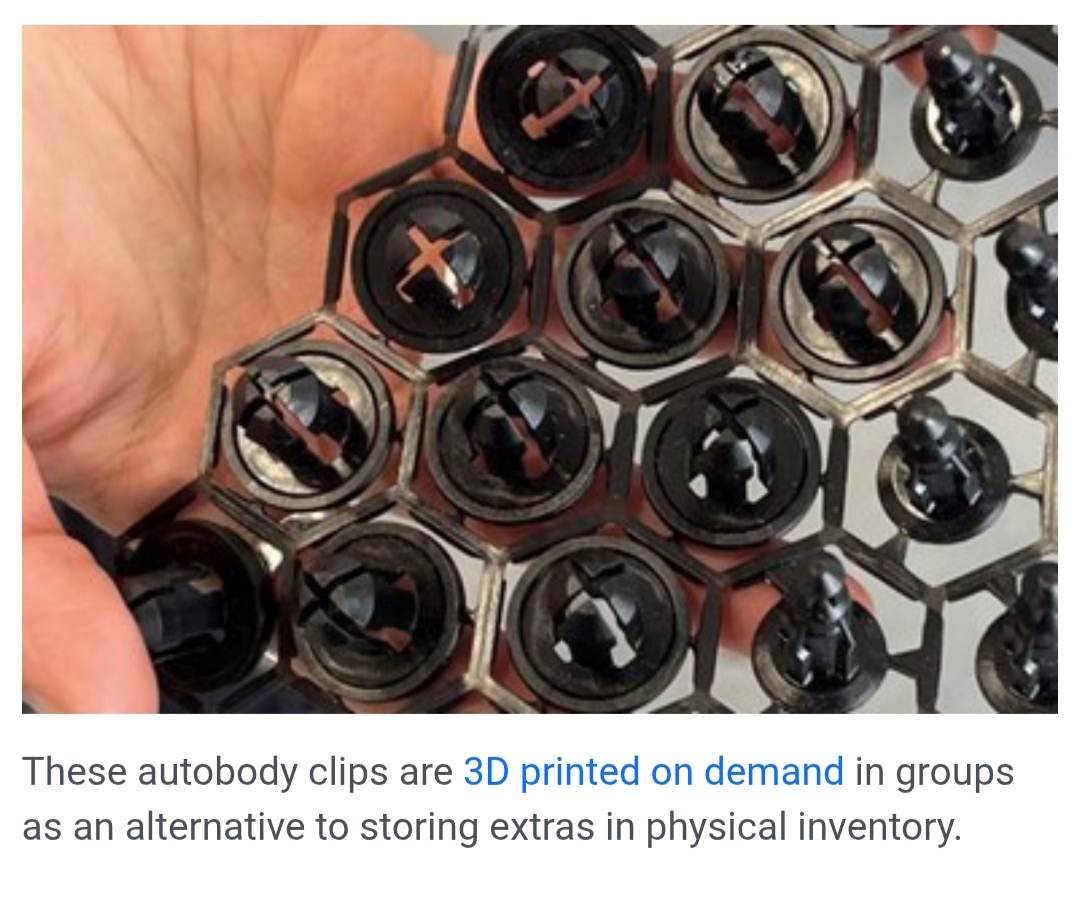

7. 数字库存

3D打印文件比实体零件更易存储,这促使主流品牌商、军事部门及政府机构采用该技术获取备件与系统维护所需物件。卡箍、卡扣、支架等

数字库存零件可按需打印,省去额外仓储与模具管理成本。更妙的是,数字库存支持分布式生产——通过与制造伙伴合作或在各设施部署打

印机,机构可在使用点就近生产所需零件。

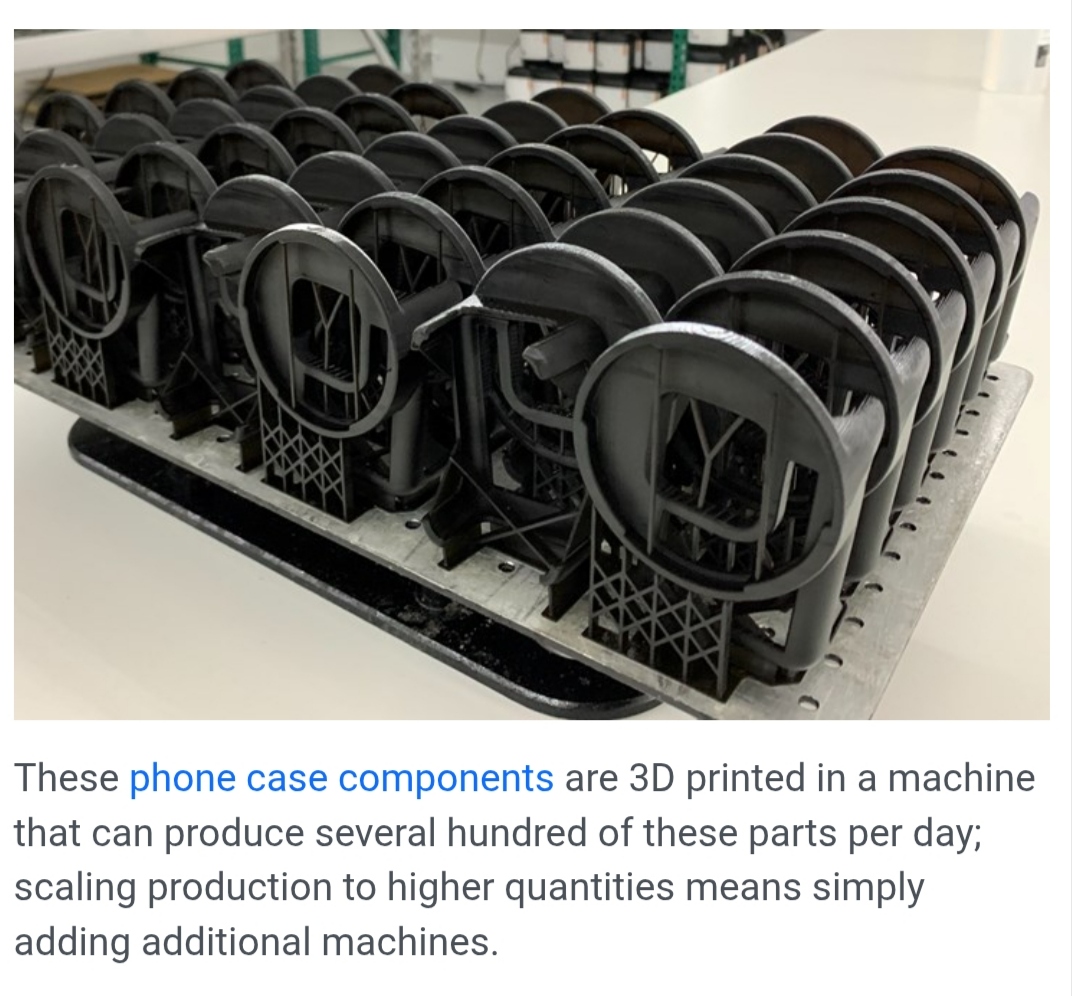

8. 批量生产

对于多种产品而言,3D打印已成为可行生产方案,尤其在制造几何结构复杂或具备特殊优势的零件时表现突出。该技术既能连续生产数万件

产品,也适用于小批量低频次需求场景(且无起订量限制)。现有生产案例涵盖支架、手机壳、阀门、医疗植入物、包装解决方案等众多领域。

广州大雄化工有限公司