(作者:David Rhoades,宾夕法尼亚州立大学贝伦分校工程学讲师,塑料工程技术方向)

——了解聚合物的制造原理为何能帮助您更高效地利用塑料。

当塑料意外失效时,原因可能多种多样——加工过程、设计、材料选择,甚至添加剂都可能是元凶。但有时,问题根源更深——可以追溯到聚

合物本身的制造方式。在之前的文章中,我们探讨了重复单元——构成长聚合物链的片段。但这些单元并非凭空出现。它们最初是单体,即通

过化学反应变成塑料材料骨架的小分子。本文旨在阐述这些单体如何聚集在一起,形成最终决定塑料性能、加工性和耐久性的聚合物。

让我们退一步,用一个购物的类比来理清思路。大多数人在杂货店购物时无需成为农业专家。您知道香蕉产自热带,土豆长在地下,汉堡和牛

奶都源自奶牛。您可能不懂如何养牛,但大概清楚自己关心什么,比如是想要草饲有机牛肉还是最便宜的价格。如果您是素食者,则可能转而

从扁豆或豆腐中寻求蛋白质。关键在于:您无需了解食物生产的每个细节,只需具备关于其来源及其对您饮食需求意义的实用知识即可。

同样,您也无需掌握聚合化学的每个细节就能有效地使用塑料材料,但对几个主要概念的基本理解,会对您使用塑料材料的方式产生重大影响。

这些基础概念可以帮助您理解不同塑料为何会表现出特定的行为,以及如何根据手头的工作选择和加工它们。

现在,让我们深入探讨聚合反应的技术细节,然后看看一个由聚合反应衍生的应用效应。聚合反应这个概念常常过于复杂,以致其实际意义被

忽视。为了让您能对聚合反应获得一些实用的理解,我对这些概念进行了梳理简化。为此,我将不讨论所有存在的细微差别和复杂性,这些细

节常常会使学习过程偏离正轨。

*两种主要的聚合反应类型:逐步聚合与链式聚合*

我们要看的第一种聚合反应称为逐步聚合。聚酯(聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯等)、尼龙和聚碳酸酯都是通过逐步聚合反应

生成的。它始于两种互补的单体——能够相互反应形成更大结构的分子。(关于单体和重复单元区别的回顾,请参阅我2024年10月的文章。)这

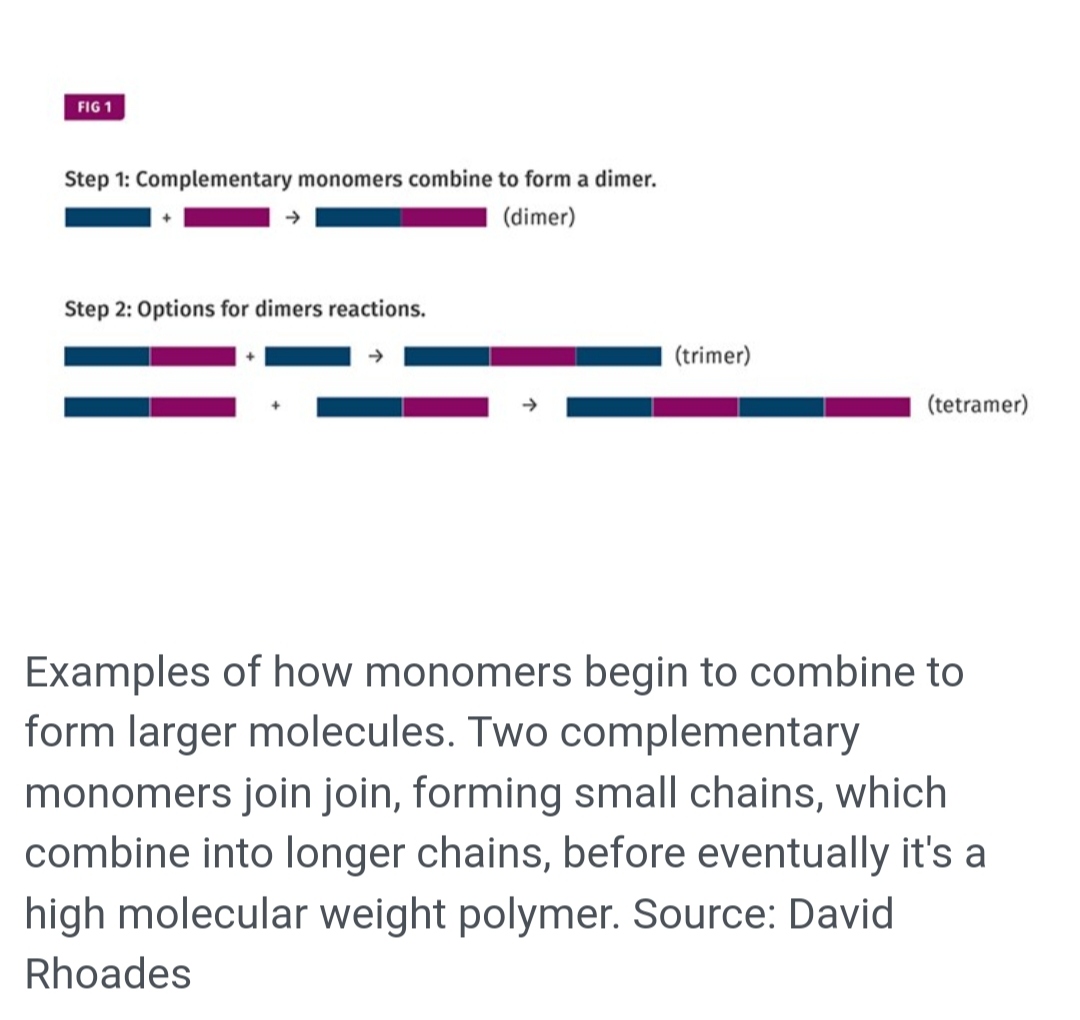

两种单体结合形成二聚体,如图1步骤1所示。为简化起见,图中仅显示两个单体,但实际上有数百万个单体同时反应。

一旦形成二聚体,它可以与另一个单体反应形成三聚体,或者与另一个二聚体反应形成四聚体(参见图1步骤2)。随着互补单体开始反应,组合

方式变得无限。随着这些链在尺寸和分子量上持续增长,我们开始称它们为低聚物。这些分子太大而不能被视为小分子,但尚未大到足以称为

聚合物。要成为真正的聚合物,分子必须生长到足够大,使其链开始相互缠结——这是赋予塑料强度和韧性的关键特性。(有关此内容的更多信

息,请参阅我2025年1月关于分子量的文章。)

逐步聚合的一个关键挑战在于,随着分子变大,反应性端基彼此找到对方变得越来越困难。因此,这个过程发生得很缓慢,高分子量聚合物仅

在反应后期,几乎所有官能团都已反应时才会形成。实现这一点需要非常高的转化率,如果每个单体都被消耗掉,达到100%的转化率,那将

是理想情况。但在现实中,这几乎从未发生。

逐步聚合的另一个重要特征是,它们通常涉及极性共价键的形成,例如酯键或酰胺键,这些键在聚合物主链中包含像氧或氮这样的电负性原子。

这些反应通常会释放出小分子副产物,最常见的是水或甲醇。如果该副产物在加工过程中未被去除,它会使化学平衡逆向移动,限制长链的形

成并封顶分子量。

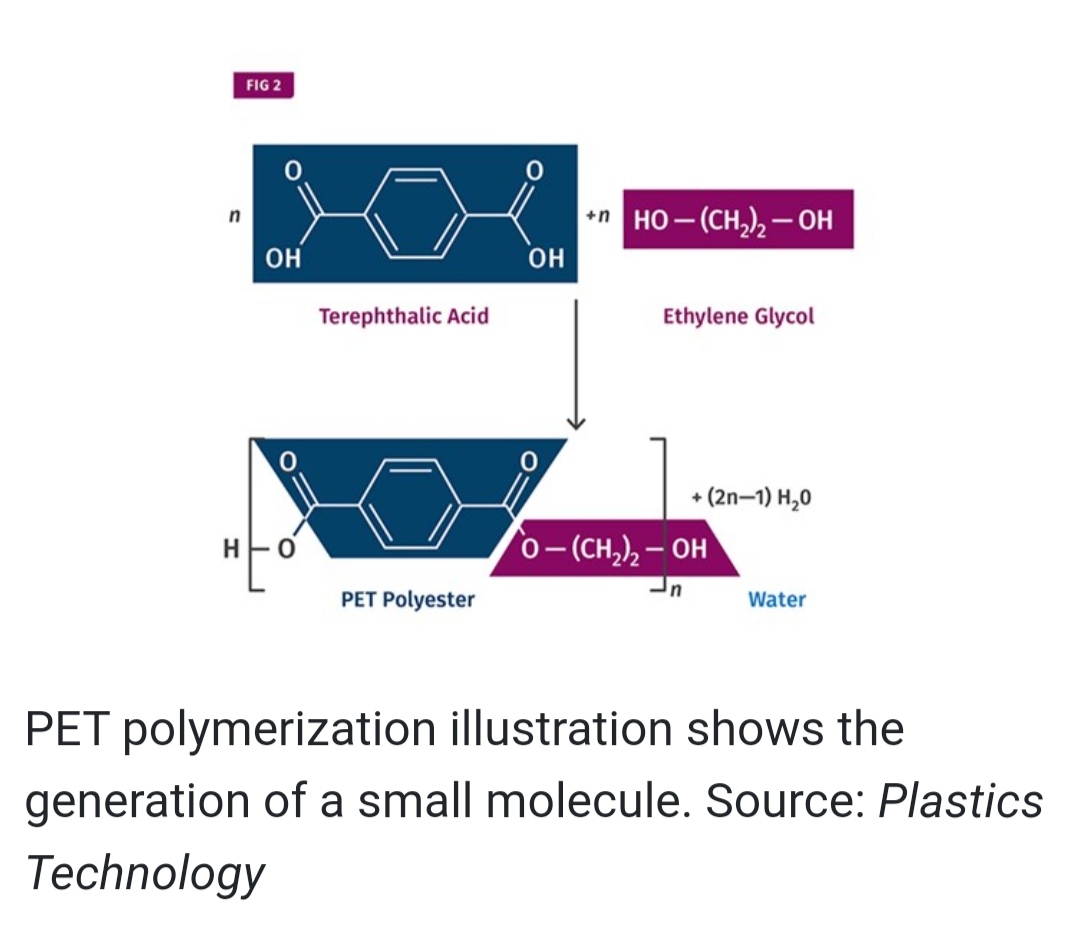

一个典型的例子是聚对苯二甲酸乙二醇酯(PET)的合成,这是一种通过乙二醇与对苯二甲酸或对苯二甲酸二甲酯反应制成的聚酯(参见图2)。

该反应形成酯键并释放出水或甲醇,具体取决于原料。为了推动反应向前进行并获得高分子量,必须持续去除这些副产物——通常通过加热和

抽真空来实现。

这种对反应条件的敏感性是逐步聚合需要仔细控制化学计量和加工过程的原因之一。(您可以在 Mike Sepe 为 PT 撰写的《聚合物材料史,第14

部分》中阅读更多关于 PET 聚合的历史和细节。)

*链式聚合*

第二种主要的聚合反应类型是**链式聚合**。在我们探讨链式聚合与逐步聚合机理的差异之前,先看看它们的相似之处:两者都始于小分子

单体,通过化学反应形成非常长的聚合物链。

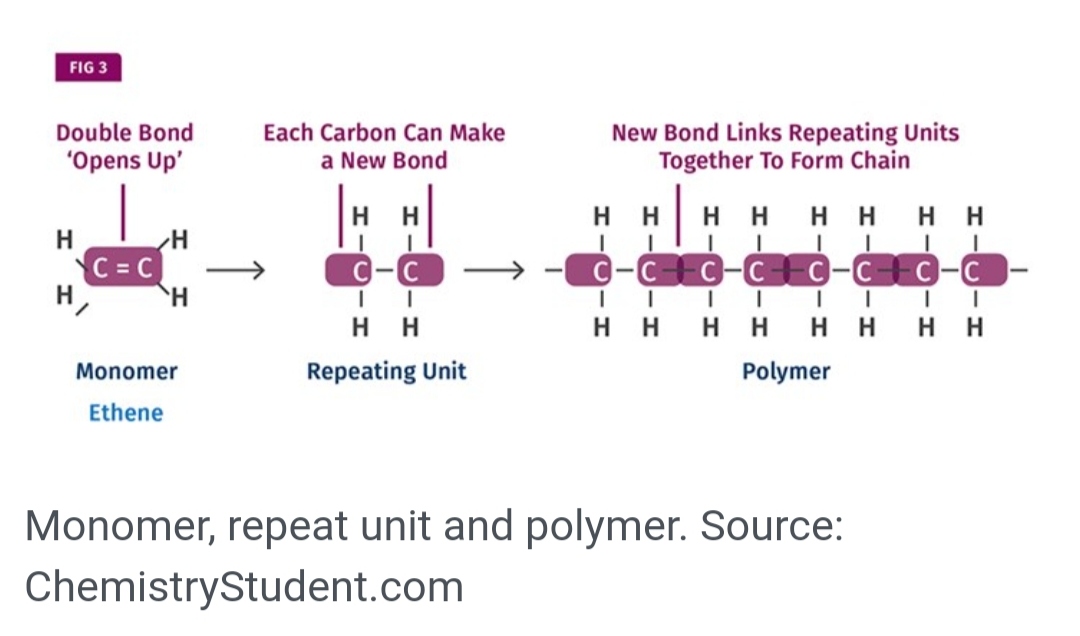

现在来看区别。链式聚合通常只涉及一种类型的单体,而不是两种互补的单体。这些单体被一个一个地添加到增长中的链上——可以想象成给

项链逐个添加链节。每个链节按顺序连接,链从单个活性位点开始增长。

链式聚合最重要的特征之一是其构建分子量的速度。与逐步聚合随时间缓慢积累链长不同,链式聚合物即使在单体转化率很低时,也几乎能瞬

间达到高分子量。这是因为只有增长链的末端具有反应活性,并且反应通过不稳定的中间体(如自由基)迅速传播(参见图3)。

另一个关键区别是,链式聚合不会产生小分子副产物。这使得反应在正常条件下是不可逆的,这与逐步聚合体系不同,后者通常需要去除副产

物来推动反应进行。

链式聚合用于生产许多熟悉的塑料,包括聚乙烯、聚苯乙烯、聚氯乙烯(PVC)和聚甲基丙烯酸甲酯(PMMA)。这些材料覆盖了广泛的应用领

域——从包装到建筑再到消费品—— 准确一点来讲,这是因为链式聚合过程可以通过催化剂选择和聚合物结构来调整性能。

根据化学性质的不同,链式聚合可以通过自由基、离子类或配位催化剂(如齐格勒-纳塔或茂金属体系)来引发。这些不同的机理允许控制立构

规整度、支化度和分子量分布,这反过来又影响着塑料的强度、刚度、透明度和加工性能。

这就是我们最终得到不同类型聚乙烯(如 LDPE、LLDPE 和 HDPE)的方式——每种都有其独特的柔韧性、强度和加工性能平衡。同样,在聚

丙烯(PP)中,催化剂的选择决定了立构规整度:全同立构 PP 形成坚固的结晶材料,而无规立构 PP 是无定形且呈橡胶状的。

这很快就会变得复杂,尤其是在深入研究特定催化剂或聚合物结构的细节时。但这里的目标不是要让您不知所措,而是简化核心概念,以便您

能够认识到它们如何影响您所使用的塑料,并帮助您在加工、故障排除和设计中做出更明智的决策。

*为何这很重要*

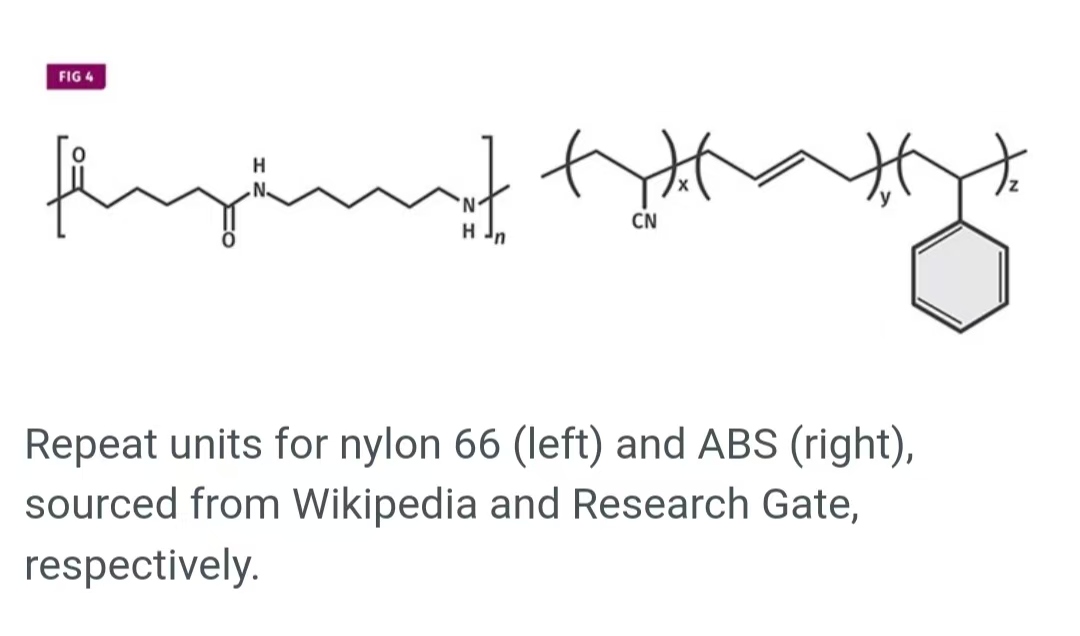

让我们通过比较尼龙66和ABS——这两种对水分敏感但原因不同的塑料——来实际看看这些概念。

对于这两种塑料,其水分敏感性的分子根源在于聚合物分子内部存在带负电的原子——如氮或氧(参见图4)。水分子被聚合物分子内的电负性

原子吸引,但不受其他部分吸引。然而,水分影响每种塑料的方式在很大程度上取决于聚合物的制造方式。

以尼龙66为例。它是通过逐步聚合合成的,通过二胺与二酸反应形成酰胺键(–C(O)NH–)。该反应会释放出水作为副产物。如果尼龙在加工前

吸收了水分,并且没有经过适当干燥,就会出现两个问题。第一个是在熔融加工过程中形成水蒸气,导致成型零件中出现气泡和空隙。第二个

也是更严重的问题是,水实际上可以逆转聚合反应,断裂酰胺键并缩短聚合物链。这导致分子量改变、机械强度减弱以及最终零件的耐久性变

差。

现在考虑ABS(丙烯腈-丁二烯-苯乙烯共聚物),它是由主要通过自由基聚合制成的链式聚合物合成的。其主链完全是碳-碳键,不易被水攻击。

虽然ABS仍然可以吸收水分——尤其是通过侧挂的极性丙烯腈基团——但这些水分不会断裂聚合物链。因为该材料是通过不可逆的自由基过程制

成的,水分无法破坏其碳-碳主链。这使得ABS能够抵抗水解性断链,这与逐步聚合物不同,后者中的水分会使形成聚合物的化学键发生逆反应。

因此,ABS中的水分在加工过程中会产生气泡或表面缺陷(尤其是在高光泽度部件中),但它不会像对尼龙那样改变分子量或损害性能。

所以,尼龙66和ABS在加工前都必须干燥,但原因非常不同。尼龙容易受到外观和结构两方面的损害,而ABS主要受影响的是外观。这种差异的

核心就在于聚合机理。

*结论:聚合反应为何重要*

虽然聚合方法并非影响塑料行为的唯一因素,但它扮演着一个常被忽视的重要角色。我们在水分敏感性上看得最清楚,但它也影响其他特性——

如分子量分布和分子间作用力的强度——这些特性进而影响材料的流动方式、对热的响应以及在使用中的性能。当将聚合物的制造过程与添加

剂、形态结构学以及加工条件结合起来考虑时,了解聚合物的制造方式有助于人们在设计、故障排除和应用方面做出更明智的选择,从而更全

面地解决相关问题。

关于作者:

David Rhoades 是宾夕法尼亚州立大学贝伦分校高分子科学与塑料工程学讲师。他拥有南密西西比大学高分子科学与工程博士学位,致力于帮

助学生将课堂学习与塑料行业的实际应用联系起来。Rhoades 还提供咨询和客座讲座,运用其知识解决塑料工程中的实际挑战。联系方式:

814-898-6153;dwr131@psu.edu。

广州大雄化工有限公司