(2014年2月25日发布)

--当聚合物供应商未提供MFR数据时,可参照以下解决方案。

众多商用材料将熔体流动速率(MFR)值作为公开性能参数之一,印证了该测试的实用价值。几乎所有聚合物家族的各级别材料都会提供这项

数据,认证证书也普遍标注每批料的MFR值。但某些聚合物在不同供应商间的MFR数据完整性存在差异,还有少数聚合物家族几乎从不提供

MFR值。

其原因各不相同:部分源于行业惯例。例如非晶态PET确实会提供分子量(MW)相关参数,但材料制造商选择使用特性粘度(IV)而非MFR——

该测试需将聚合物溶于特定溶剂形成稀溶液,然后比较溶液与纯溶剂流经标准几何形状玻璃器皿的速率。流速差异越大,材料IV值越高,聚合

物平均分子量也越高。由于需要精密仪器并使用剧毒化学品,IV测试操作更复杂,但该测试可在室温下进行,省去了熔体状态测试必需的干燥

预处理步骤。

填充材料是另一个常回避MFR测试的典型案例。填充增强型半结晶树脂(如聚酯、尼龙和聚苯硫醚PPS)尤其如此:以PPS为例,几乎所有注塑

和挤出级别的材料都高度填充,其数据表上基本找不到MFR值。唯一例外是用于涂层或作为填充复合原料的纯树脂。

填充材料回避MFR测试的原因与上期专栏相关:填料会降低MFR值,测试结果更取决于填料含量和类型,而非聚合物分子量。填料还会增加测

试结果的变异性,导致难以制定有意义的规格标准。但填充增强材料完全回避MFR测试并非普通现象,许多玻璃/矿物填充材料(包括聚丙烯和

聚碳酸酯)供应商仍采用MFR测试作为质控指标并提供产品文献值。

PPE/PS合金展现了行业对该测试应用的矛盾态度:上世纪七八十年代与通用电气塑料(现沙伯基础创新塑料)合作过的人都清楚,其Noryl数据

表从不提供MFR值,而是依据毛细管流变仪数据。若当时询问GE技术人员,他们会告知MFR测试对PPO材料毫无意义。但到1990年代,MFR值

开始出现在其数据表中,如今甚至连某些填充级别产品也普遍标注。部分供应商效仿此举,其他供应商则仍不提供PPE/PS材料的MFR值。

尼龙是行业普遍回避MFR测试的聚合物:无论何种尼龙,几乎从不进行MFR测试,数据表也罕有相关数值。若提供分子量指标,通常以相对粘

度值的形式呈现——该值基于与特性粘度相同的溶剂测试法,但结果报告单位往往不同。

尼龙对MFR测试提出特殊挑战:作为吸湿性材料可在熔融状态下水解,所有熔态测试样本必须预先干燥(聚碳酸酯和聚酯亦然)。但尼龙还存在

额外问题——干燥后残留水分会影响聚合物流动性。多数可水解材料需干燥至含水量低于0.020%(200ppm),且许多材料的粘度受测试样本

精确含水量影响。

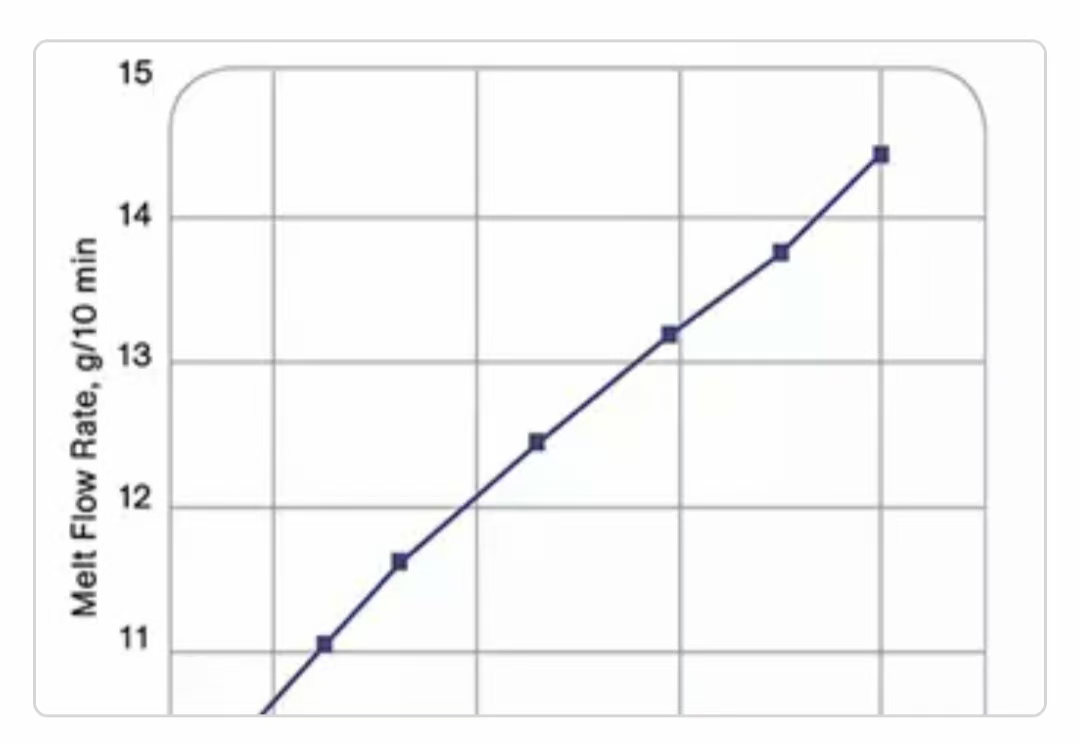

在30ppm至200ppm含水量区间,这些材料的MFR基本保持稳定。未填充尼龙的含水量低于0.20%(2000ppm)时,材料就常常被视为已充分

干燥。但是,事实证明在0-2000ppm范围内,尼龙粘度变化显著:图1显示未填充尼龙6的MFR与含水量关系呈近乎线性分布,覆盖400-2000

ppm全区间。当含水量低于400ppm时,MFR值开始加速下降。

任何有尼龙注塑经验者都深知:极干燥尼龙熔体粘度更高,填充细长流道时更具挑战性。这正是尼龙供应商建议加工商"保留少量水分"的原因。

需注意的是,MFR测试通常比较原材料与注塑件的结果,并通过粒料到制品的变化阈值判断分子量保持效果。但图1数据表明,单一样品的测试

结果仅因含水量差异就可产生超过40%的波动,这使结果重复性难以保证,粒料-制品对比解读极具挑战性。

解决方案是建立如图1所示的校准曲线:进行MFR测试时同步测量样本含水量,将结果归一化到特定含水量(如0.10%/1000ppm)。因此1500

ppm含水量下测得的13.3g/10min MFR值,可归一化为1000ppm下的12g/10min;400ppm下测得的10.4g/10min同样可归一化为1000ppm下的

12.0g/10min。如此,两个看似差异显著的结果在考虑含水量影响后则显示本质相同。对多数人而言此过程过于繁琐,替代方案是采用溶剂测

试法。但对于不愿应对溶液测试挑战者,更简捷的MFR测试仍可用于尼龙。

下期我们将探讨日益多见的相关性能指标——熔体体积速率,阐述其与熔体流动速率的关系以及日益普及的原因。

广州大雄化工有限公司