(2014年1月23日发布)

--熔体流动测试不具有普遍适用性的原因。

熔体流动速率(MFR)测试虽应用广泛,却非放之四海而皆准。其本质旨在记录分子量差异,但多种因素会导致结果解读困难。首要问题涉及

那些初始降解不通过链断裂(聚合物链缩短的化学反应)实现的聚合物。

以PVC为例:其降解始于脱氯化氢过程(氯化氢流失的专业术语)。当氯原子和氢原子从聚合物主链分离时,双键形成导致颜色变化。但引发链

断裂的氧化反应可能直至氯化氢流失达到相当程度才会开始。因此聚合物可能已发生显著改性,却无任何分子量下降的证据。

第二个问题源于竞争性反应——可能同时增加和降低聚合物分子量。尼龙和聚酯等聚合物会发生一系列复杂反应,产生此类现象。

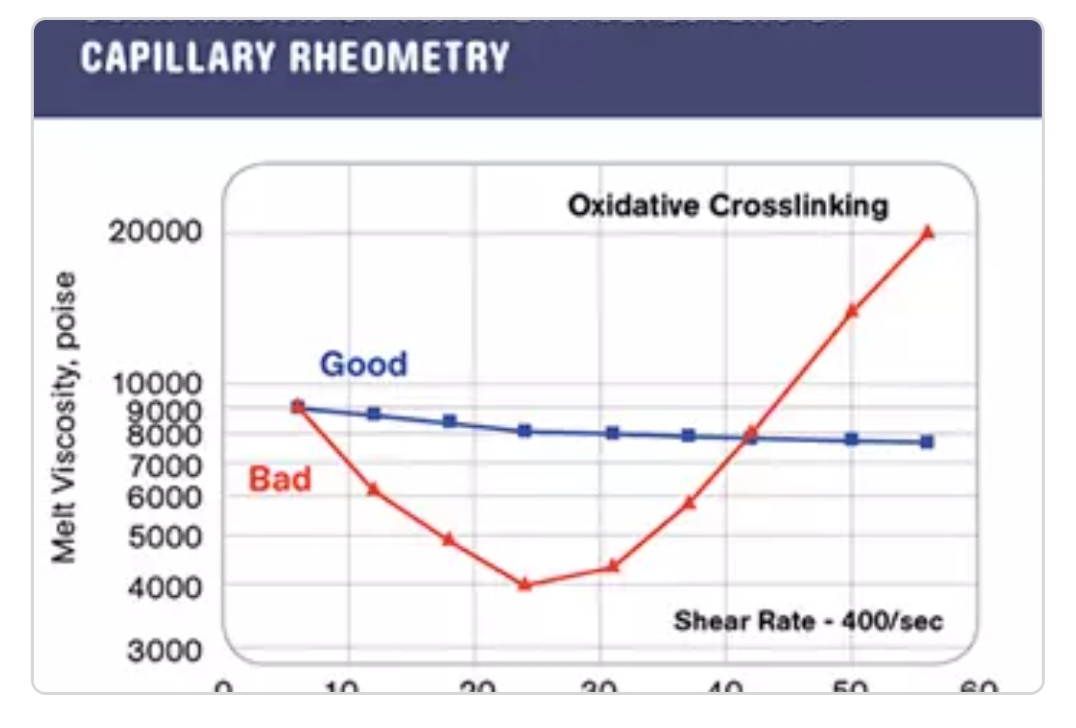

附图展示了两种不同PBT聚酯在熔融状态下随时间变化的对比。通过毛细管流变仪在恒定剪切速率下定期测量材料熔体粘度:一种材料表现出

优异稳定性,测试期间粘度变化极小;另一种材料初始阶段呈现典型的链断裂导致的粘度骤降,随后却出现粘度上升——这归因于引发聚合物

链初始断裂的氧化过程促进了交联反应。

沿时间线不同节点取样进行MFR测试,会对聚合物状态得出截然不同的结论:在20-25分钟取样显示聚合物严重降解;40分钟取样显示无变化;

55分钟取样则显示分子量增加——尽管此时注塑件实际上已极度脆化。

抗冲改性材料因同样原因会产生类似效应。丁苯橡胶和EPDM橡胶是常用抗冲改性剂,这两种材料在高温下都会发生交联,导致其MFR在加工

过程中实际降低。该现象常见于ABS、PPE/HIPS共混物及抗冲改性尼龙等材料。

阻燃剂等其他成分会进一步增加材料加工响应机制的复杂性。一般而言,配方组分越多,MFR测试结果的直接解读就越困难。

填料的影响是典型例证:由于填料在加工温度下不熔化,会提高聚合物熔体粘度。这种增粘效应在任何剪切速率下都可检测,但在低剪切速

率下更为明显——此时缺乏取向使填料颗粒或纤维更阻碍流动。对比含填料粒料与制品的MFR结果时,问题在于加工过程对填料完整性的影响。

玻璃纤维增强材料尤其如此:加工既会缩短聚合物链(这是对注塑件及相关原材料进行MFR测试的主要关注点),同时注射成型等高剪切工艺也

会导致纤维长度缩短,进而影响MFR测量值。只要测试玻璃增强材料,MFR测量值就是聚合物与纤维响应的复合结果。随着纤维含量增加,填料

的影响愈加显著。

注塑过程中纤维长度通常缩短50%。这些短纤维比原始原料中的长纤维更易通过MFR测试仪。因此前文所述的40%规则不适用于填充材料:即使

仅添加10%玻璃纤维,MFR增幅可能高达75%才需关注聚合物降解;当玻璃含量达30%时,允许的MFR增幅甚至可达200%。这些基准值与评估

纯树脂的40%标准之间的偏差,是为补偿典型纤维长度减少对熔体粘度的影响。使用长玻璃纤维时不确定性更大,而滑石粉等颗粒填料带来的偏

差可能小于纯树脂产品。

理想情况下不应测试填充材料的MFR,而应采用溶液法测量——将聚合物溶解于溶剂后去除填料,仅检测聚合物部分。但因MFR测试便捷易行,

许多填充材料供应商仍将其作为平均分子量的质控参数。针对此情况,有必要建立一个评估方法,其中考虑到纤维长度会减少填充材料MFR值,

及其影响的程度与计量。

聚甲醛(POM)则呈现不同问题:MFR常用作该材料等级区分指标,但实践证明其无法有效检测加工引起的POM降解。事实上即使采用凝胶渗

透色谱(GPC)等更精密技术,也常测不出该聚合物分子量(MW)的变化。这是因为POM在加工条件下分子量下降速率极快,任何解链的聚

合物链都会迅速达到极低分子量,不再影响聚合物熔体粘度。降解的POM中不存在显著数量的中间链长。虽有其他分析技术可检测POM降解,

但MFR、溶液粘度和GPC等常规分子量测定方法均无效。

不过POM在固态环境中降解缓慢,会产生大量中间链长。持续暴露于热水(特别是弱酸性水环境)即为典型案例:此时平均分子量逐渐下降,

产生的低分子量组分正好能被MFR检测。实测案例中,均聚POM经90℃热水浸泡1000小时后,MFR值较初始注塑件增加100%。

尽管绝大多数商用热塑性塑料都在数据表中列明MFR值,部分材料却未提及该特性。本系列下一篇文章将探讨其原因,并论述尼龙熔体流动

测量的特殊问题。

广州大雄化工有限公司