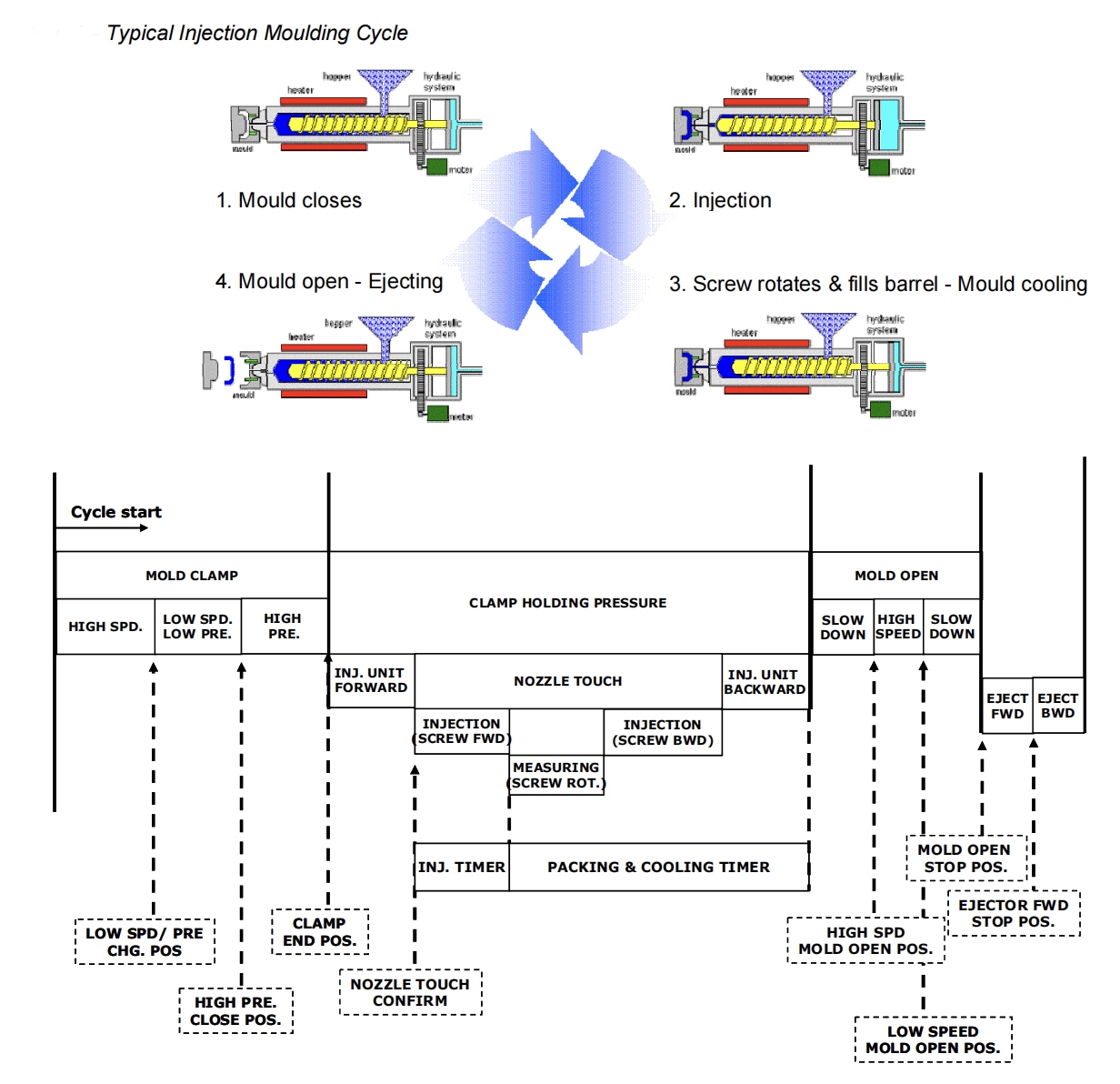

一. 典型的注塑循环步骤

图表顶部列出了注塑成型的一个完整周期所包含的基本步骤:

1. 合模:模具关闭。

2. 注射:塑料熔体被注入模腔。

3. 螺杆旋转 & 填充料筒 - 模具冷却:螺杆旋转,为下一次注射计量并塑化物料,同时模具内的制品继续冷却。

4. 开模 - 顶出:模具打开,成品被顶出。

二. 详细的循环时序与控制

图表下半部分是一个更详细的时序图,展示了各个执行单元在循环中的动作顺序和配合关系。横轴代表时间,纵轴列出了不同的功能单元。

主要动作单元及其时序:

1. 合模单元:

· 合模过程分为多个阶段:高速 → 低速低压 → 高压。这种多段控制是为了保护模具,平稳闭合并施加足够的锁模力。

2. 保压与注射单元:

· 前进:注射座向前移动,使喷嘴紧贴模具浇口。

· 喷嘴接触:确认喷嘴已到位。

· 注射:螺杆向前移动,将熔融塑料注入模腔。

· 后退:注射完成后,注射座后退。

· 螺杆:

· 注射:螺杆作为活塞向前推进。

· 计量:螺杆旋转,将塑料颗粒输送、熔融、混炼并堆积在螺杆前端,为下一次注射备料。

· 后退:在计量过程中,熔融塑料在螺杆头部的积聚迫使螺杆向后移动。

3. 开模单元:

低速 → 高速 → 低速

4. 顶出单元:

· 顶出前进:在开模后,顶针向前移动将制品顶出。

· 顶出后退:顶出完成后,顶针退回原位。

*计时器与位置传感器*

· 合模时低速低压开始位置。

· 高压锁模位置:触发切换到高压锁模的阶段信号。

· 合模结束位置:确认模具完全闭合。

· 喷嘴接触确认:确认喷嘴已与模具贴合。

· 注射计时器:控制注射阶段的时间。

· 保压 & 冷却计时器:控制保压阶段和总冷却时间。

· 快速开模位置。

· 快速开模开始位置。

· 开模停止位置。

· 顶针向前顶出停止位置。

总结信息:

这张图清晰地展示了一个完整的、自动化的注塑成型周期:

1. 准备阶段:合模、注射座前进。

2. 填充与保压阶段:注射、保压。

3. 冷却与准备下一循环:螺杆旋转计量(同时模具冷却)。

4. 开模与顶出阶段:开模、顶出制品。

整个过程由精密的时序、多段压力/速度控制以及位置传感器共同协调完成,以确保生产出高质量、一致性的塑料制品,并提高生产效率。

|

广州大雄化工有限公司