——注塑过程中存在数百个变量,但紧盯这六个核心参数方能确保产品一致性。

注塑成型过程中存在数百个变量,哪些才是关键所在?质量管理先驱戴明博士指出:任何工艺流程中只需监控最少数量的核心变量。其提出

的"十四点管理法"理论体系,实际成效远超六西格玛、ISO 9000和工业4.0等管理体系。

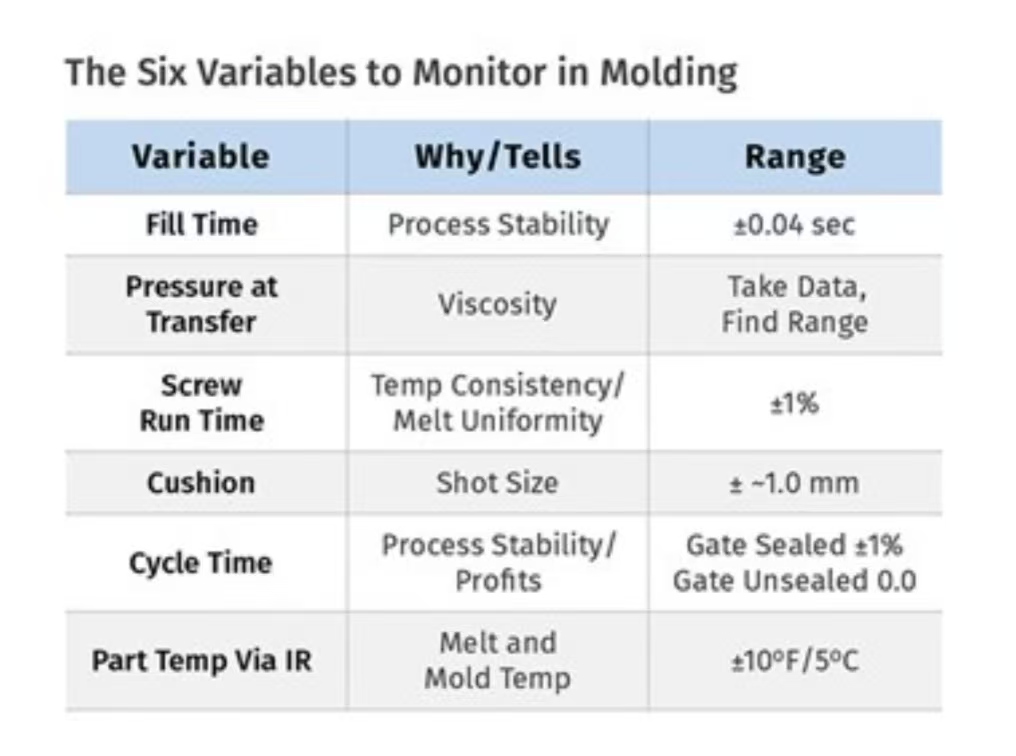

本文将揭示注塑成型中最需要关注的六大变量及其监控依据,配套图表同时展示了合格产品的允许波动范围。若想实现产品稳定性,必须复现

以下工艺条件:

特别注意:需复现的是实际测量值而非设备设定值。生产过程中应借助设备数据表对这少数几个变量进行记录追踪。保持简单明了——人工无

法同时监控过多参数。尽管计算机可以处理更多数据,但生产现场实际监控量不宜超过六个。

1 填充时间

填充时间决定树脂粘度。在设备调试得当的情况下,可将其控制在严格公差范围内。该参数之所以关键,在于其通过维持恒定剪切速率来确保

熔体温度下的树脂粘度一致性。剪切速率是影响粘度的最主要因素,保持填充时间恒定即能实现注塑件间的粘度一致。

2 转换压力

该参数本应存在注塑件间波动,但连续四次注塑中不应出现单向递增/递减趋势。这类似于汽车巡航系统通过动态调节输出功率来维持设定车

速。转换压力设置需显著高于实际峰值压力(但非设备极限值)。当转换压力出现趋势性变化时,表明工艺或塑料状态正在改变,此时应暂停

生产追溯根源——可能是树脂受潮、色母更换、原料污染等问题。

3 螺杆运行时间

该参数控制熔体温度与均质性。螺杆旋转提供约80%的塑料熔解能量,是主要的塑化机制。加热圈仅启动熔化过程。若螺杆运行时间发生变化,

将引致粘度波动进而破坏工艺稳定性。

4 料垫

料垫确保制品充分压实。需特别注意:当二级注塑(保压)结束时浇口是否冻结,将导致制品性能产生显著差异——这点尚未被广泛认知。

5 循环时间

作为热成型过程,稳定循环周期是保障产品一致性的基础,尤其在未实现浇口密封的情况下更需关注。

6 熔体温度

熔体温度具有决定性影响且需保持全程一致。仅设定屏幕温度参数无法保证熔温稳定,因为螺杆旋转与背压产生的塑化能量占比约80%,而屏

幕显示的温度仅是热电偶测量的钢体温度而非实际熔温。

令人诧异的是,在当今技术条件下仍缺乏有效的料筒熔温实时测量手段。模具温度监测同样面临困境:虽可控制水温,但多数温控器的流量

输出(加仑/分钟)存在波动,水压变化也会影响模具内流量。此外还涉及水质清洁度、水垢、锈蚀等影响因素。

实践中发现鲜有注塑商监控流量参数——这对维持雷诺数超过5,000的湍流状态至关重要,而湍流正是实现均匀冷却的前提。

作者简介:John Bozzelli,密歇根州米德兰市注塑解决方案/科学注塑公司创始人,专注于为注塑企业提供LIMS系统等专业培训与咨询服务。

联系方式:john@scientificmolding.com

广州大雄化工有限公司