(2013年9月23日发布)

--聚合物重量平均分子量与零剪切粘度参数之间存在着明确的相关性。

数年前我曾收到一位先生的质疑邮件,他对"熔体流动速率测量通常可有效评估聚合物相对平均分子量"的观点提出异议。他质问道:如何将以

克/10分钟为单位的流速测量值转换为以克/摩尔为单位的分子量测量值?研究者们早已对此给出答案。

聚合物重量平均分子量与零剪切粘度参数之间存在着明确的相关性。虽然具体关系因聚合物种类略有差异,但文献中通用的等式方程为:

η₀ = kMw·3.4

其中η₀为零剪切粘度,Mw为重量平均分子量,k为特定聚合物的特性常数。3.4的指数值并非普适规律,实际指数通常在3.2至3.9之间波动。无

论如何,该关系式清晰表明:在极低剪切速率下测量熔体粘度时,分子量(MW)的微小变化会导致熔体粘度的显著改变。

零剪切速率是唯有数学家才会钟爱的概念。实践中无法在剪切速率为零时测量粘度,因为粘度本质是对流动阻力的量化。要测量流动阻力就必

须使聚合物产生流动,而一旦开始流动,剪切速率即变为非零值。但随着剪切速率趋近于零,粘度与剪切速率的对数曲线会逐渐趋于平稳,因

此可通过曲线反向外推至Y轴获得零剪切粘度值(参见图1)。

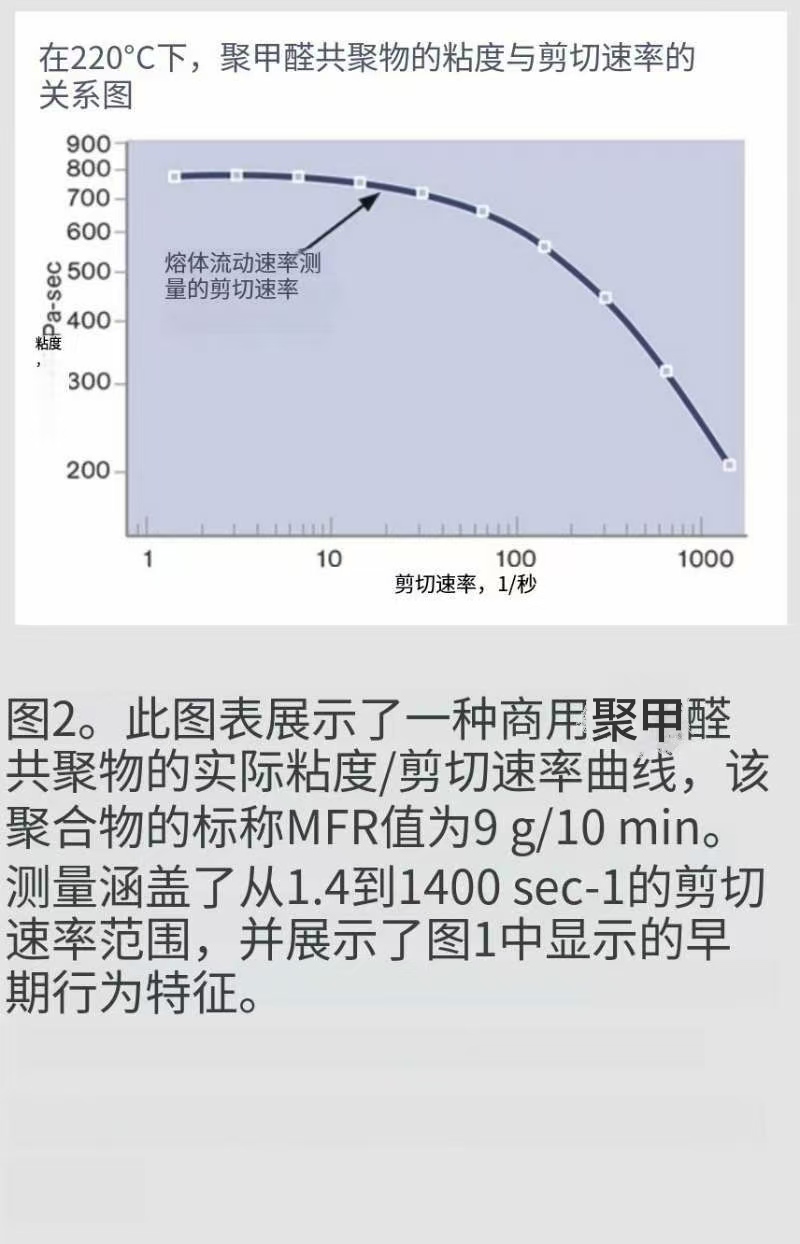

图2显示了一种标称熔体流动速率(MFR)为9克/10分钟的商用共聚甲醛的实际粘度/剪切速率曲线。测量覆盖1.4至1400秒⁻¹的剪切速率范围,

呈现了图1所示曲线的初始段特征。在进入所谓非牛顿区域之前,1.4至7秒⁻¹剪切速率区间的粘度变化未达到统计显著水平。图2还标定了该材

料进行MFR测试时的剪切速率点——约20秒⁻¹。可见MFR测试点非常接近曲线回推至零剪切点的平台区域。

这证明了MFR测试在评估聚合物平均分子量方面的实用价值。由于测试在相对低剪切速率下进行,尽管剪切速率未受控制,结果仍可近似零剪

切粘度。而正是这种非受控特性,使得MFR测试实际上放大了因分子量差异导致的熔体粘度差别。

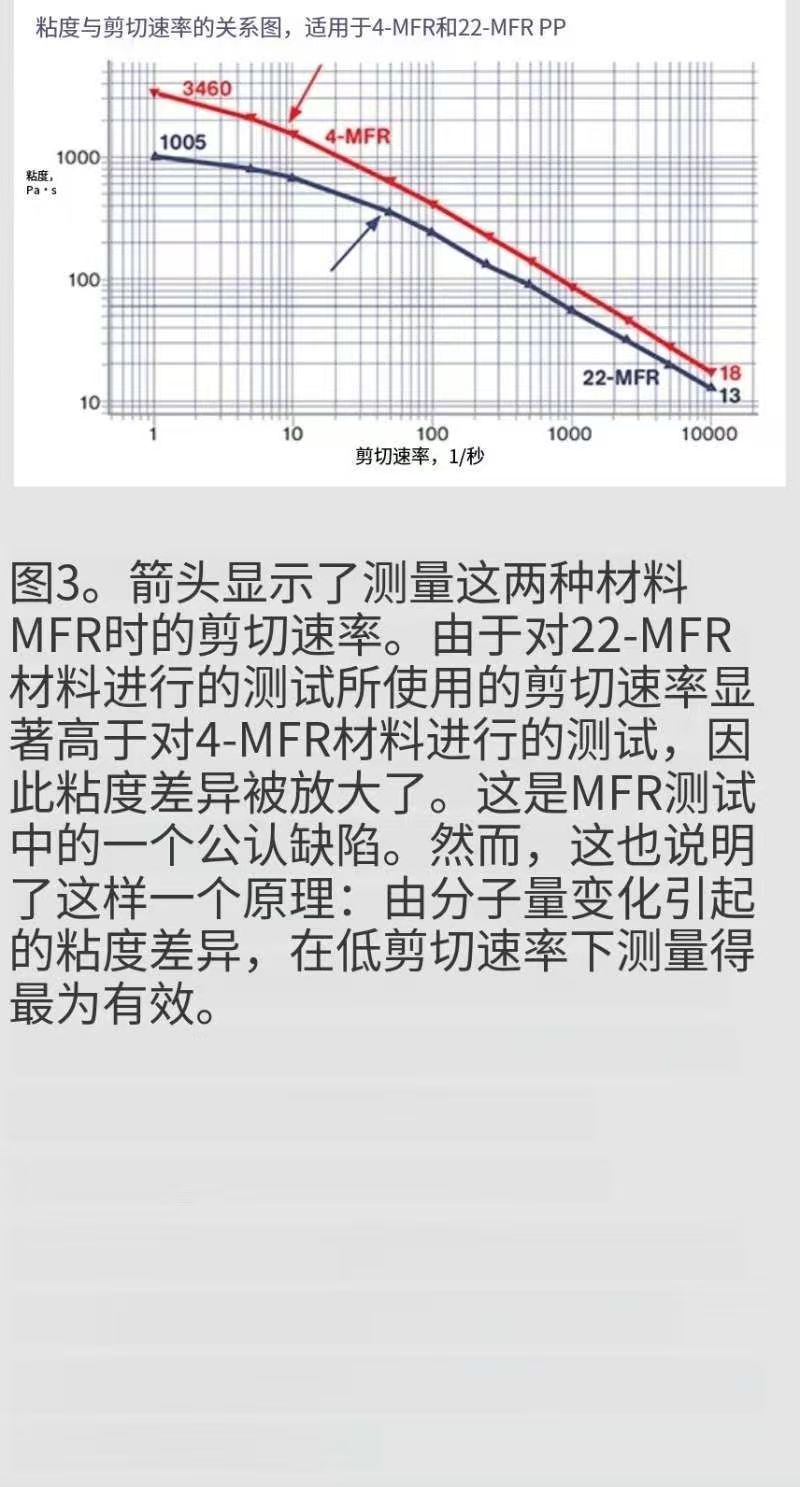

通过分析上月专栏中两种聚丙烯的粘度-剪切速率曲线可验证此现象。通常认为4-MFR材料的粘度是22-MFR树脂的5.5倍,但若对比特定剪切速

率下的粘度值,便会发现事实并非如此。两者最大粘度差出现在最低剪切速率处,即使此时粘度比也仅为3.44:1(3460/1005=3.44)。

随着剪切速率升高,两者粘度差异逐渐减小。在曲线最高点10000秒⁻¹时,粘度比已降至1.38:1(18/13)。流动速率越快,粘度表现越趋同。

这是由长分子链取向作用导致的剪切变稀现象,该特性使得塑料加工厂商可以通过限制流道宽度而使熔体长距离流动,尤其在注塑成型过程中

采取这个措施。

MFR值呈现的差异大于实际粘度测量的原因在于:两种材料的MFR测试是在不同剪切速率下进行的。图3箭头标示了各自测试时的剪切速率点。

如前所述,这些剪切速率并非受控参数,而是材料在恒定负荷下自主流动的结果。由于22-MFR材料的测试剪切速率显著高于4-MFR材料,导致

粘度差异被放大。这是MFR测试公认的缺陷,但同时也印证了重要原理:分子量差异引起的粘度变化在低剪切速率下测量最有效。随着剪切速

率升高,分子量显著不同的材料会呈现趋同的流变特性。

极端情况下,商用原材料的MFR值可低至0.1克/10分钟或高达500克/10分钟。但大多数公布MFR值的商用复合材料通常处于1-50克/10分钟区间,

这意味着MFR测试的剪切速率范围一般在2.2-110秒⁻¹之间。

MFR测试夸大的熔体粘度差异对加工业者——特别是注塑成型领域——产生了负面影响。从业者常误认为MFR值代表材料流动性的真实差异。当

制品性能不达标时,改用更高分子量(即更低MFR值)的聚合物本是有效改进方案,但人们往往因顾虑MFR值暗示的加工难度而直接否决该方案。粘度曲线表明实际差异远小于MFR值显示的程度。

然而让人们突破MFR数值的思维定式并非易事。许多本可通过高分子量材料解决的性能问题,最终却采用了复杂的产品设计修改和工艺参数调

整方案,根本原因就在于MFR数值显得过于骇人。

下月我们将探讨为何MFR值会被视为加工障碍,并解释:若生产工艺对MFR值的批次波动异常敏感,则往往反映出注塑设备或工艺设置存在根

本性问题。

|  |  |

广州大雄化工有限公司